| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Шабрение плоскостей, расположенных под острыми углами. Шабрение криволинейных поверхностей. Шабрение конических поверхностей.

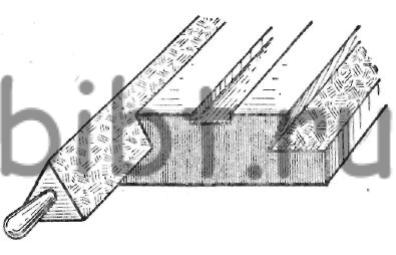

Шабрение плоскостей, расположенных под острыми углами (суппортов, кареток, консолей, станин и других частей металлорежущих станков, представляющих собой сопряжения типа ласточкина хвоста), производится трехгранными шаберами.

При шабрении направляющих типа ласточкина хвоста (рис. 165) трехгранную линейку закрашивают краской и с ее помощью проверяют выступающие места. Шабрят плоскости, расположенные под острыми углами, так же, как и плоские. Иногда шабрение производится по сопрягаемой детали, для этого сопрягаемую деталь закрашивают краской. Несколько движений закрашенной детали покажут выступающие места, которые шабрят до тех пор, пока не будет достигнута требуемая точность.

Рис. 165. Шабрение плоскостей типа ласточкина хвоста

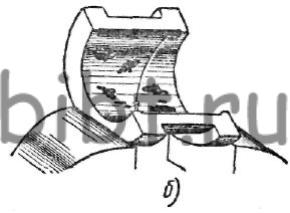

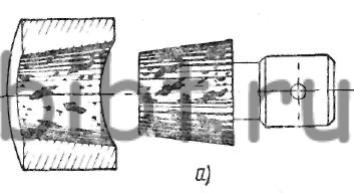

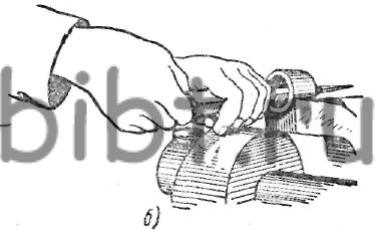

Шабрение криволинейных поверхностей, например подшипников, производится следующим образом: на контрольный валик или шейку вала (рис. 166, а), с которым должен сопрягаться подшипник, равномерно наносят тонкий слой краски, контрольный валик накладывают на подшипник (рис. 166, б) или подшипник - на шейку вала и легким нажимом поворачивают его, после чего снимают вал и шабрят трехгранным шабером выступающие места (рис. 166, в).

Рис. 166. Шабрение криволинейных поверхностей:

а - вал, б - вкладыш подшипника, в - прием шабрения, г - шаблон-сетка

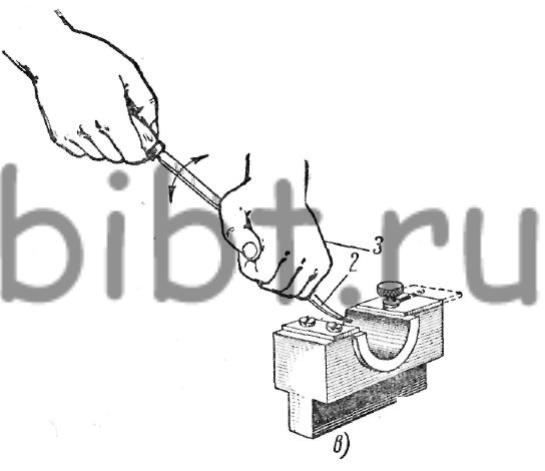

Наклон шабера делают таким, чтобы резала средняя часть режущей кромки. Шабер 2 удерживают за ручку правой рукой, слегка вращая, а левой рукой 3 прижимают шабер к обрабатываемой поверхности. Шабрение продолжают до тех пор, пока не получат необходимое количество пятен, что проверяют целлулоидовым шаблоном-сеткой 1 (рис. 166, г).

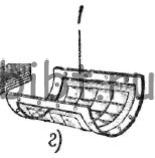

Шабрение конических поверхностей: конических валов, пробок и других деталей - значительно труднее, чем обработка сопрягаемого с ними отверстия. Поэтому при шабрении конических деталей (рис. 167, а) пробку закрашивают краской, вставляют в отверстие и несколько раз проворачивают. Закрашенные места затем шабрят трехгранным или ложкообразным шабером (рис. 167, б). Качество подгонки проверяют пробкой, на которую мелом наносят продольную риску. Вставив пробку в отверстие, проворачивают ее вокруг оси, затем вынимают и смотрят, как стерся мел. Если мел стерся равномерно по всей длине пробки, значит деталь подогнана правильно.

Рис. 167. Шабрение конических поверхностей: а - окрашивание пробкой детали, б - прием шабрения

Более точный результат дает проверка пробкой, на которую риска нанесена не мелом, а карандашом.

Опыт показывает, что при шабрении хрупких и твердых материалов (чугун, бронза) угол резания должен быть наибольшим - равным 105-125°, а шабер - устанавливаться под углом 15-25° к плоскости. Для шабрения стали угол резания принимается 90-115°, а шабер устанавливают под углом 15-25°. При обработке мягких металлов целесообразно угол резания принимать в пределах 65-70°, а шабер устанавливать под углом 30°.