| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Расчет координат опорных точек для управляющей программы станка с ЧПУ.

В управляющей программе должны быть записаны значения координат опорных точек, намеченных при разработке траекторий движения инструмента. В наиболее простом случае прямолинейных перемещений инструмента вдоль направлений осей координат при отсутствии повышенных требований к точности обработки расчет координат опорных точек не представляет затруднений и требует от программиста лишь внимания. При программировании обработки высокоточных поверхностей, особенно фасонных, необходимо соблюдать ряд правил.

Точные цилиндрические поверхности задаются на чертеже в общем случае номинальным диаметром с двумя отклонениями. Эти данные позволяют найти два предельно допустимых диаметра: максимальный (Dmax) и минимальный (Dmin). Диаметр обработанной поверхности должен располагаться между этими двумя значениями. Поэтому вершина резца должна при точении перемещаться относительно заготовки по такой прямой, когда обеспечивается получение вала или отверстия некоторого среднего диаметра Dср. Обычно принимают Dср = 0,5(Dmax+ Dmin), когда вершина резца проходит через середину поля допуска. Однако с учетом направлений возможных деформаций инструмента расчетная траектория должна проходить не через середину, а в пределах приблизительно одной трети поля допуска: у вала — ближе к нижнему, а у отверстия — ближе к верхнему предельному размеру. Следовательно, координаты опорных точек для обработки точных поверхностей надо рассчитывать не по номинальным размерам, указанным в чертежа, а с учетом допуска деформаций технологической системы. Однако обычно при обработке поверхностей простых форм (цилиндры, плоские торцы, конусы) для упрощения ручного программирования расчет координат опорных точек производят по номинальным размерам с учетом возможности введения коррекций в положение инструмента с пульта УЧПУ. При этом надо иметь в виду, что число корректоров на пультах УЧПУ ограниченно и их может оказаться недостаточно при большом числе кадров, требующих введения коррекций.

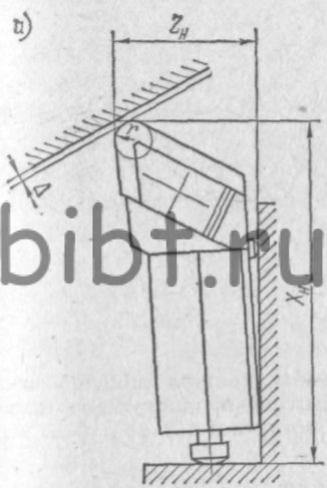

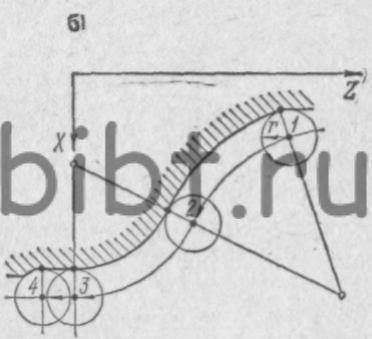

Рис. 1.21. Учет радиуса закругления при вершине токарного резца при программировании обработки:

а – схема возникновения погрешности при точении конуса, б – построение траектории движения резца при точении криволинейной поверхности.

При программировании токарной обработки следует принимать во внимание, что вершина токарного резца всегда имеет закругление некоторого радиуса r. Настройка резцов для токарных станков с ЧПУ производится на специальных приспособлениях вне станка по двум размерам: Хн и Zн (рис. 1.21, а). При такой настройке вершина резца, относительно которой рассчитывается траектория движения инструмента, является условной и располагается вне резца. Это не влияет на точность обработки цилиндрических поверхностей и торцов, но не позволяет точно обрабатывать фасонные поверхности. Как показано на рис. 1.21, а, уже при точении конусов наличие радиуса на вершине резца приводит к появлению погрешности Δ. Эта погрешность при обработке конуса может быть устранена введением коррекций в положение инструмента с пульта УЧПУ. Что касается обработки фасонных поверхностей, то введение таких коррекций не позволяет полностью компенсировать указанные погрешности. Для их устранения в этом случае следует при программировании обработки формирование поверхности (контура) производить не точкой (вершиной резца), а окружностью радиуса r. Тогда траектория движения резца не будет совпадать с контуром детали, а представит собой эквидистанту по отношению к этому контуру (рис. 1.21, б). Это совершена но аналогично расчету траектории движения центра фрезы при фрезеровании контуров.

Определенные трудности возникают при расчете координат опорных точек при программировании обработки криволинейных контуров и поверхностей в случае применения линейной интерполяции. На современных станках, оборудованных контурными системами ЧПУ с линейно-круговыми интерполяторами, такой расчет выполняется при разработке программ на обработку криволинейных поверхностей, контуры которых очерчены не дугами окружностей, а более сложными кривыми (параболами, гиперболами, эллипсами и т. д.), а также на обработку на фрезерных станках поверхностей, контуры которых хотя и очерчены дугами окружностей, но плоскости этих окружностей не параллельны координатным плоскостям. Последнее объясняется тем, что на фрезерных станках круговая интерполяция, как правило, возможна лишь в координатных плоскостях или в плоскостях, им параллельных.

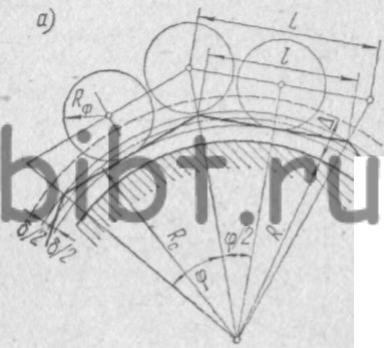

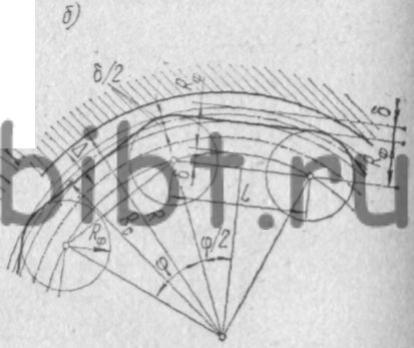

Рис. 1.22. Аппроксимация окружности контура ломаной линией и построение траектории движения инструмента при фрезеровании выпуклого (а) и вогнутого (б) контуров.

При разработке программ для станков с линейными интерполяторами опорные точки определяются для каждого отрезка ломаной линии, которой аппроксимируется дуга окружности. При фрезеровании плоского контура, очерченного дугами окружностей, можно выделить два характерных случая:

а) обработка выпуклого контура (рис. 1.22, а);

б) обработка вогнутого контура (рис. 1.22, б).

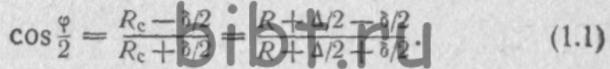

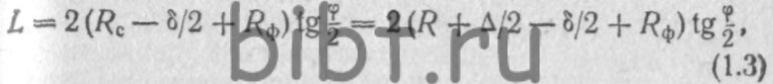

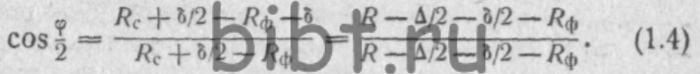

Контур имеет номинальный радиус R при одностороннем расположении поля допуска Δ. При обработке выпуклого контура траектория движения центра фрезы выбирается такой, при которой фреза формирует поверхность с размером, соответствующим середине поля допуска Δ на обработку. Величина этого среднего размера Rс = R + Δ/2. Так как допуск на аппроксимацию не должен превышать величины δ= (0,1— 0,3)Δ (см. с. 18), то заменяющая ломаная должна уложиться в круговую полосу шириной ±δ/2 (от радиуса Rc — δ/2 до радиуса Rc+δ/2). Как следует из рис. 1.22, а, в этом случае косинус половины центрального угла одного звена ломаной равен:

Тогда длина одного звена ломаной на обработанной поверхности (величина огранки) определится так:

Соответственно длина одного звена ломаной траектории центра фрезы (расстояние между соседними опорными точками) будет равна:

где Rф — радиус фрезы.

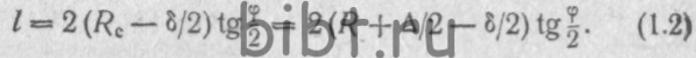

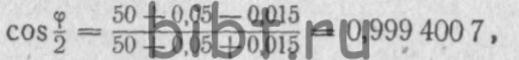

Определим значения l и L при следующих данных: R=50 мм; Δ = 0,1 мм; Rф = 20 мм; δ= 0,3Δ=0,03 мм. Следовательно, δ/2 = 0,015 мм. Согласно формуле (1.1)

откуда

φ/2 = 1,983751°.

откуда

φ/2 = 1,983751°.

По формуле (1.2) определим значение l: l=2(50+ +0,05-0,015) tg 1,983751° = 3,47 мм.

Из формулы (1.3) L = 2 (50 +0,05-0,015+20)× tg 1,983751° = 4,85 мм.

При обработке вогнутого контура с номинальным радиусом R в случае одностороннего расположения поля допуска Δ (см. рис. 1.22, б) радиус фрезы Rф должен быть меньше радиуса обрабатываемого контура.

При условиях, аналогичных тем, которые были приняты в предыдущем случае, косинус половины центрального угла одного звена ломаной траектории движения центра фрезы определяется по формуле:

Длина звена ломаной траектории фрезы

![]()

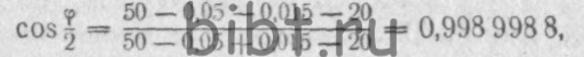

При прежних числовых данных получаем по формуле (1.4):

откуда φ/2 = 2,563888°.

По формуле (1.5) L = 2 (50 -0,05 - 0,015 — 20)×tg 2,563888° = 2,68 мм.

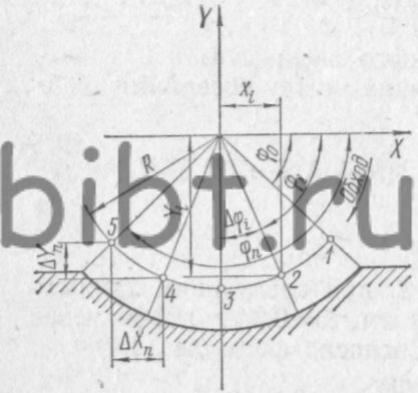

Рис. 1.23. Схема расчета координат опорных точек при линейной аппроксимации дуги окружности.

После определения количества опорных точек эквидистанты и углового шага аппроксимации производят расчет координат этих точек в принятой системе координат (рис. 1.23). Для удобства расчета угловой шаг аппроксимации Δφi принимают кратным целому числу, меньшему расчетной величины, определенной исходя из допускаемой точности аппроксимации. При линейной аппроксимации дуги окружности (в пределах углов φ0 и φn) важно направление обхода дуги, поскольку это определяет значение знаков приращений координат. Для рассматриваемого случая (см. рис. 1.23) величины X и Y определяются по формулам: Хi = R cos φi и Yi =R sin φi, а приращения по формулам: ΔXi = Хi+1-Хi и ΔYi = Yi+1 - Yi.

Для удобства все рассчитанные значения сводят в таблицу.