| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 41. Особые виды литья под давлением. Вакуумирование пресс-формы и камеры прессования.

Преимущества литья под давлением в вакууме.

Вакуумирование пресс-формы и камеры прессования. Наряду с преимуществами метод литья под давлением имеет существенный недостаток: воздух, имеющийся в полости пресс-формы, вследствие быстрого заполнения ее расплавом не успевает полностью удалиться и остается в отливке, образуя раковины и поры. Наличие воздушных раковин исключает возможность термической обработки, так как при нагреве воздух расширяется и происходит вспучивание отливок.

Все это в значительной степени ограничивает область применения деталей, полученных литьем под давлением, и поэтому они не всегда могут быть применены в ответственных узлах.

Указанный недостаток метода литья под давлением можно устранить, если заранее перед запрессовкой расплава в пресс-форму удалить из ее полости воздух и газ, используя вакуум.

Рис. 76. Рентгеновские снимки отливок, полученные обычным литьем под давлением

Рис. 77. Рентгеновские снимки отливок, полученные литьем под давлением с применением вакуума

Литье под давлением в вакууме является наиболее прогрессивным. Его преимущества заключаются в следующем:

детали имеют плотную структуру (рис. 76 и 77) и повышенные механические свойства, особенно прочность и относительное удлинение;

6 Деталях отсутствуют воздушные раковины и пористость, что позволяет производить их термическую обработку и, следовательно, значительно расширить номенклатуру литья под давлением;

увеличение плотности отливок и улучшение качества их поверхности позволяет снизить трудоемкость полирования отливок, подвергаемых гальваническому покрытию;

можно отливать крупные детали при более низком удельном давлении прессования примерно на 10—15%;

можно получать отливки с более тонкими стенками (на 25%) повышенной прочности, экономя тем самым цветной металл;

можно отливать ответственные крупногабаритные детали, что дает большой эффект.

Системы вакуума, применяемые в литье под давлением, самые различные. Все они могут быть разделены по следующим признакам: месту удаления воздуха (из плоскости разъема формы, из кожуха, окружающего форму, и т. д.); типу машин (с холодной или горячей камерами, горизонтальные или вертикальные); степени автоматизации (автоматические, полуавтоматические, с ручным включением); системе применения вакуума с засасыванием расплава из тигля в камеру прессования.

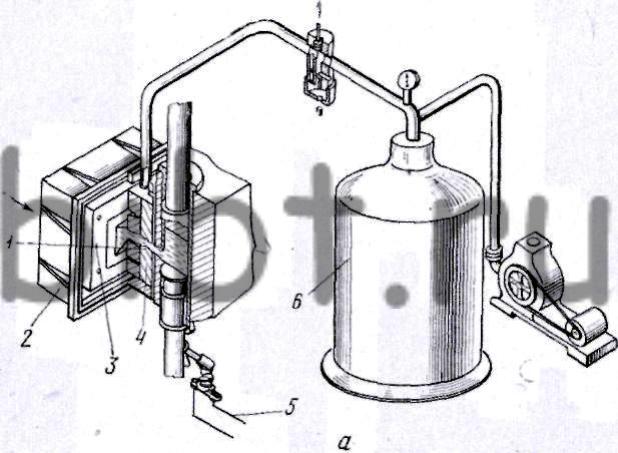

Сущность процесса литья под давлением с применением вакуума в полости пресс-формы на машинах с вертикальной камерой прессования заключается в следующем (рис. 78, а). По плоскости разъема на пресс-форму 1 надевают кожух 2 с резиновой прокладкой. Во избежание подсоса воздуха через толкатели в прижимной плите устанавливают сальники из красной меди или термостойкой резины.

Рис. 78. Вакуумные устройства для машин с вертикальной (а) и горизонтальной (б) камерой прессования

Разрежение в полости пресс-формы создается при помощи вакуумной установки 6, смонтированной около машины. Воздух из полости пресс-формы удаляется через вентиляционные каналы в плите 3, сделанные на плоскости разъема. Однако такой отсос не дает значительного эффекта, так как глубина вентиляционных каналов незначительна (0,1—0,2 мм). Для удаления воздуха из полости пресс-формы требуется значительное время.

Для быстрого удаления воздуха из полости пресс-формы разработан специальный узел прессования, при применении которого воздух из полости пресс-формы удаляется через литник, далее через специальные каналы, выполненные в пятке 4, и через трубопровод 5 из камеры прессования в вакуум-аккумулятор.

Порядок работы такого устройства на машинах с вертикальной камерой прессования состоит в следующем: после закрытия пресс-формы в камеру прессования заливается расплав с одновременным подключением вакуумного резервуара. Через 1—2 с расплав запрессовывается из камеры прессования в пресс-форму.

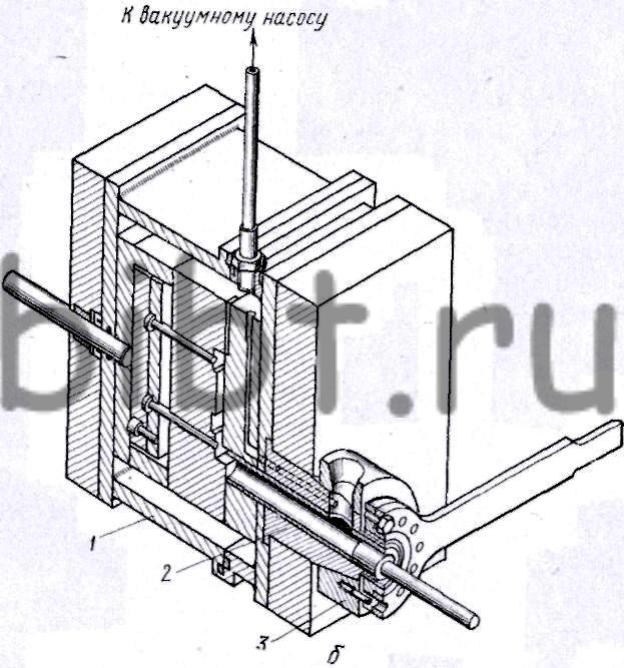

Для машины с горизонтальной камерой прессования разработано другое вакуумное устройство (рис. 78, б). Удаление воздуха из полости пресс-формы производится через литниковую систему. Основными элементами этого устройства является специальная герметичная камера 1, в которую помещается пресс-форма, а также

Камера прессования 2, на коническую поверхность которой навертывается муфта 3.

После заливки расплава в камеру прессования муфта поворачивается, перекрывая заливочное отверстие. Затем открывается вакуумный вентиль, и воздух быстро удаляется из вакуумной камеры и камеры прессования.

Вакуум в полости пресс-формы создается примерно в течение 1 с, после чего производится запрессовка расплава в пресс-форму.

Недостатками вакуумного метода литья под давлением являются значительная стоимость вакуумного оборудования, увеличение потребной площади, сокращение проводительности труда, так как на каждый цикл работы затрачивается больше времени. Этим методом отливают детали, от которых требуется очень хорошая поверхность под хромирование или под покрытие эмалью, или когда деталь должна иметь особые механические свойства (прочность или герметичность).