| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 41. Способы формирования обратного валика корневого сварного шва. Схема действия сил на расплавленный металл сварочной ванны.

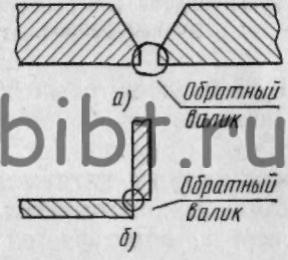

Обратным валиком принято называть хорошо сформированный валик корневого шва с противоположной стороны ведения сварки (рис. 51).

Рис. 51. Обратный валик корневого слоя сварного шва:

а - стыковое, б - угловое сварное соединение

Опасным местом в сварном соединении является непровар кромок в корне шва. Поэтому для получения 100%-ного хорошо сформированного обратного валика в корне шва применяют следующие приемы:

подводят под расплавленный металл сварочной ванны избыточное давление газа - сварка с поддувом;

наносят на свариваемые кромки с противоположной стороны ведения сварки слой специальной флюс-пасты.

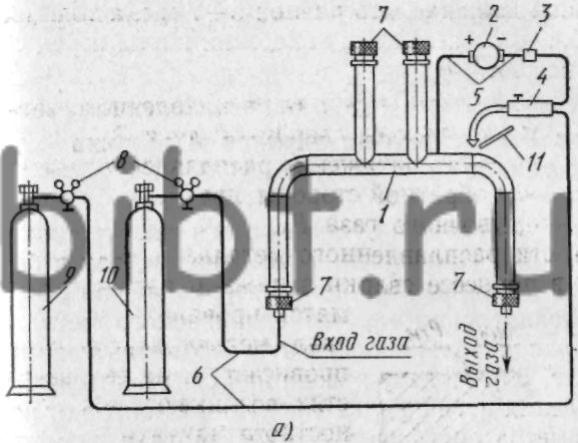

Сущность сварки с поддувом состоит в том, что под расплавленный металл сварочной ванны подводится избыточное давление газа. Поддувочным газом может служить аргон, азот и углекислый газ. Давление газа под расплавленным металлом сварочной ванны создают порядка 50- 150 мм вод. ст. (500-1500 Па).

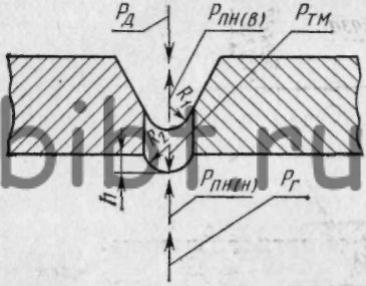

В формировании обратного валика при наложении корневого слоя шва участвуют:

сила тяжести расплавленного металла сварочной ванны Pтм;

давление сварочной дуги Pд;

сила поверхностного натяжения расплавленного металла сварочной ванны со стороны сварочной дуги Рпн(в);

сила поверхностного натяжения расплавленного металла сварочной ванны с обратной стороны шва Рпн(н);

давление поддувочного газа Рг.

Сила тяжести расплавленного металла и давление сварочной дуги в процессе сварки в нижнем положении стремятся провалить жидкий металл, металл сварочной ванны провисает, и на ее поверхностях возникают силы поверхностного натяжения, стремящиеся уравновесить первые две силы. В зависимости от соотношения этих сил расплавленный металл в корне шва принимает ту или иную форму. Сила тяжести расплавленного металла сварочной ванны определяется геометрией подготовленного соединения под сварку (величиной притупления кромок, зазором между ними и углом разделки кромок), а также режимом сварки. Давление сварочной дуги зависит от режима сварки и, главным образом, от величины сварочного тока. Сила поверхностного натяжения обусловливается кривизной жидкой поверхности металла сварочной ванны, которая, в свою очередь, определяется геометрией соединения и режимом сварки. Максимальные силы поверхностного натяжения возникают тогда, когда поверхность расплавленного металла принимает полуцилиндрическую форму.

Рис. 52. Схема действия сил на расплавленный металл сварочной ванны (R1 и R2 - радиус кривизны жидкой поверхности сварочной ванны)

На рис. 52 представлена схема действия сил на расплавленный металл. Газ, проходя под расплавленным металлом сварочной ванны, отнимает теплоту, увеличивая этим силы поверхностного натяжения. Схемы подвода поддувочного газа под сварочную ванну расплавленного металла представлены на рис. 53.

Рис. 53. Схемы ручной аргонодуговой сварки с поддувом защитных газов:

а - общий подвод поддувочного газа, б-в - местный подвод поддувочного газа; 1 - изделие, 2 - сварочный генератор, 3 - балластный реостат, 4 - горелка, 5 - сварочные провода, 6 - шланг для подачи газа, 7 - заглушки, 8 - редукторы, 9 - баллон с аргоном, 10 - баллон с поддувочным газом, 11 - присадочная проволока

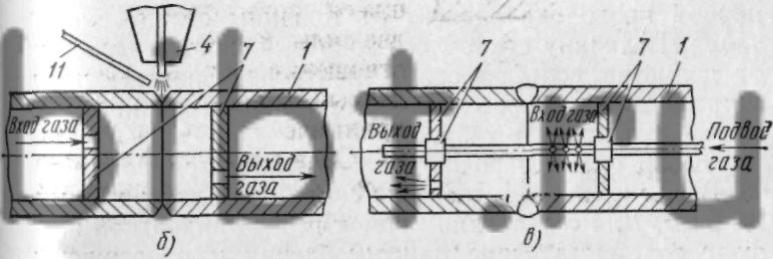

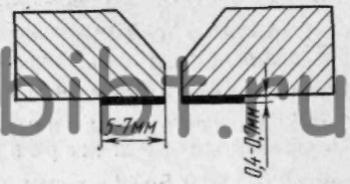

Сущность применения флюс-пасты для формирования обратного валика состоит в том, что перед нанесением пасты на внутренние стороны свариваемого стыка кромки стыкуемых труб и прилегающие к ним наружная и внутренняя поверхности на расстояние 20-30 мм от торца очищают от грязи металлической щеткой, а затем тщательно обезжиривают ацетоном. Затем флюс-пасту в виде полос наносят на кромки стыка с внутренней стороны деревянным, металлическим или пластмассовым шпателем (лопаточка шириной 3-5 мм). При этом необходимо следить, чтобы паста при нанесении не попадала в разделку. Ширина полосы нанесенной пасты должна быть равной 5-7 мм, а толщина ее -не более 0,4-0,7 мм. Схема нанесения пасты перед сваркой дана на рис. 54.

Рис. 54. Схема нанесения флюс-пасты