| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Гальванические покрытия сплавом никель - цинк

Покрытие сплавом никель - цинк.

Сплав никель - цинк. Цинковые покрытия, легированные никелем (50% Ni и 50% Zn), имеют более высокую коррозионную стойкость, чем цинковые, и способны обеспечить анодную защиту стальным деталям от коррозии. Наиболее оптимальным для этой цели является электролит (в г/л):

Хлористый аммоний 200-250

Окись цинка 15-17

Хлористый никель 25 — 40

Кислота борная 20—25

Декстрин 5 — 10

Режим электролиза: температура электролита 15-20 °С, iк = 1 ÷ 2 А/дм2, аноды — раздельные Zn:Ni = 1 :1, рН =6,3 ÷ 6,7.

Покрытия получаются блестящими и хорошо сцепленными с основой. Продолжительность действия добавки декстрина (блескообразователь) составляет 5 г/л на 10 А•ч/л.

Наряду с этим составом применяют электролит, содержащий (в г/л):

Сернокислый цинк 75-125

Сернокислый никель 25 — 75

Сернокислый аммоний 35 — 40

Аммиак, мл/л 250

Режим электролиза: температура электролита 15 — 20°С, iк = 1 ÷ 2 А/дм2, (iк в начале электролиза 2 — 3 А/дм2 в течение 1 мин), аноды — из сплава, который осаждается на катоде.

Декоративные и светопоглощающие покрытия из черного никеля в оптической промышленности осаждают из электролита (в г/л):

Сернокислый никель 65 — 75

Сернокислый цинк 30 — 40

Никель — аммоний сернокислый 45 — 50

Натрий роданистый 15

Кислота борная 25

Режим электролиза: температура электролита 45 —55°С, iк = 1,0 ÷1,5 А/дм2, аноды раздельные Ni: Zn = 1:1 или из сплава, который осаждается на катоде.

Сначала при 0,02 — 0,05 А/дм2 рекомендуется осадить определенный слой обычного никеля в качестве подслоя, а потом повысить iк до 1,3 А/дм2 и нанести черный никель. Благодаря этому повышается адгезия покрытия с основой. Для работы в условиях умеренного климата (помимо подслоя меди и никеля по стали) черные никелевые покрытия дополнительно обрабатывают в горячем растворе дву-хромовокислого калия.

В покрытия, получаемые из роданистого электролита, помимо никеля и цинка входит роданистый натрий и двойная никель-аммонийная соль.

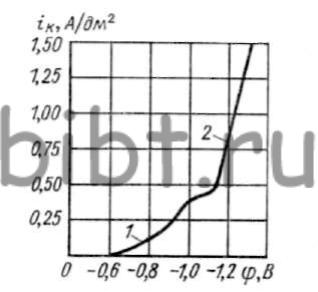

При малых iк = 0,2 ÷ 0,4 А/дм2 на катоде осаждается серый никель, прочно сцепленный с основой. Увеличение iк от 0,4 до 1,0 А/дм2 приводит к получению черных осадков. Одновременно изменяется качество — покрытия становятся хрупкими. При понижении температуры электролита до 20°С покрытия становятся грубыми, с подгарами. Переход от серого никеля к черному происходит скачкообразно. На рис. 43, участок 1 кривой соответствует выделению никеля, а участок 2 — выделению цинка. На переходном участке происходит восстановление Ni — Zn на катоде. При 50°С этот момент соответствует iк = 0,35 ÷ 0,4 А/дм2. В составе серых покрытий содержатся следы цинка, 14 — 15% черного сульфида никеля, 74% гидроокиси цинка, 9% обычного сульфида никеля.

Рис. 43. Кривые катодной поляризации черного никеля:

1 — выделение никеля; 2 — выделение цинка

Катодное восстановление сплава Ni — Zn сводится к тому, что при значении iк, отвечающем скачку потенциала на поверхности катода, начинается выделение пузырьков водорода. С повышением рН прикатодного слоя в нем образуется гидроокись цинка, которая, адсорбируясь поверхностью катода, пассивирует грани растущих кристаллов и прекращает их рост.

В результате восстановления роданидов образуются сульфиды металлов, при осаждении которых на пассивированных гранях катода последние становятся электропроводными. Это обеспечивает возникновение новых центров кристаллизации металла, дальнейший рост которых тормозится пассивированием граней кристаллов гидроокисью цинка.

Микротвердость покрытий сплавом Ni — Zn составляет 400 — 500 кгс/мм2 и возрастает с увеличением содержания никеля в сплаве. Сплав Ni — Zn может быть использован в качестве самостоятельного покрытия или подслоя перед нанесением на сталь хромо-никелевых покрытий.