| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

НАНЕСЕНИЕ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НАТИРАНИЕМ

Нанесение металлических покрытий натиранием

Установка для нанесения покрытия содержит источник постоянного тока, положительный полюс которого соединен с покрываемым изделием, а отрицательный — с контактной щеткой, материал которой выбирают в зависимости от вида наносимого покрытия. Щетку обматывают пластмассовой или резиновой лентой, а ее рабочий наконечник — марлей.

Для нанесения покрытия на мелкие детали применяют заостренные наконечники, а для крупных деталей — наконечники чашеобразной формы. Технологический процесс включает в себя следующие операции: очистку поверхности деталей механически или химически; активацию; нанесение покрытия.

Медь и ее сплавы активируют 10%-ным (по объему) раствором HBF4 (перед покрытием во фторборатных электролитах) или 3%-ным (по объему) раствором H2SO4 (перед покрытием в щелочных или цианидных электролитах). Углеродистые и низколегированные стали активируют протиранием 5%-ным раствором НС1 с последующей промывкой и протиранием 10%-ным раствором NaOH.

Хромистые и никелевые стали активируют путем нанесения натиранием тонкого покрытия в электролите, содержащем NiCl2 и НСl (по 30 — 60 г/л) при напряжении 6 В, с помощью угольного анода.

Покрытие наносят следующим образом. Вначале изделие подключают к положительному полюсу, причем напряжение определяется материалом и формой наконечника. При применении угольного анода требуется напряжение 6 В, а при растворимых анодах на 25% выше, чем при катодном восстановлении (если аноды из стали 12Х18Н9Т, то U ≈ 5 ÷ 7 В). При изменении площади сечения наконечника от 20 до 1,5 см2 напряжение изменяется от 3 до 20 В.

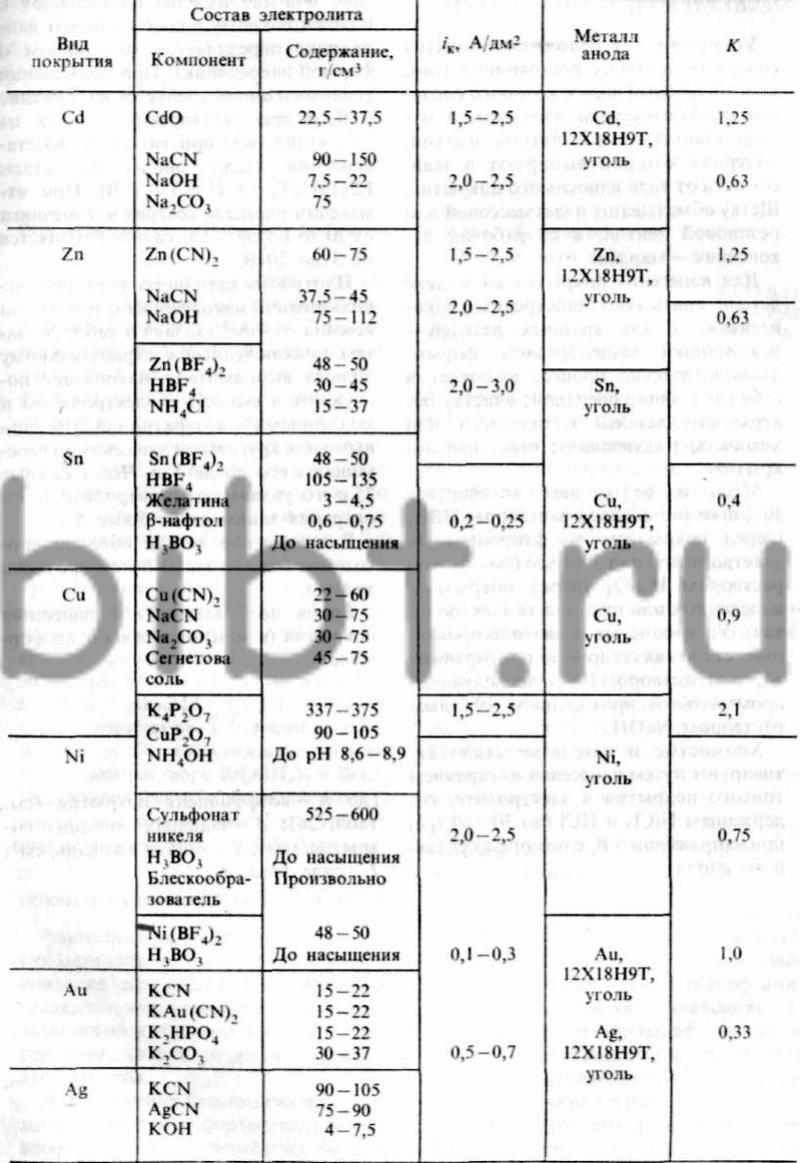

Плотность катодного тока при использовании наконечника с площадью сечения ~ 5 см2 указана в табл. 26. Затем, подключенный к отрицательному полюсу выпрямителя, наконечник погружают в емкость с электролитом и медленными возвратно-поступательными или круговыми движениями перемещают его по детали. Через каждые 25 с его увлажняют электролитом, эта операция занимает не более 5 с.

26. Составы электролитов для нанесения покрытий натиранием

В заключение детали обильно промывают водой и сушат путем протирки тканью.

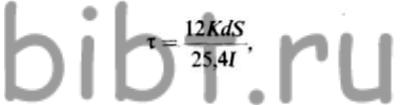

Время необходимое для нанесения покрытия (в мин) определяют по формуле

где К — коэффициент покрытия (см. табл. 26); d — заданная толщина покрытия, мкм; S — общая площадь, см2; I — сила тока, А.