| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

СОСТАВЫ ЭЛЕКТРОЛИТОВ И РЕЖИМЫ ХРОМИРОВАНИЯ

Получение покрытий блестящего и беспористого хрома

Составы электролитов и режимы хромирования

В системе хром — блестящий никель через микротрещины в хроме ускоряется коррозионный процесс блестящего никеля. Поэтому никель следует защищать менее пористым и не напряженным хромом. Такие покрытия хромом получают из электролита, состоящего из хромового ангидрида (250-300 г/л) и серной кислоты (2,5 — 3,5 г/л). Режим электролиза: iк = 15 ÷ 60 А/дм2; температура электролита 75 — 80°С, аноды — из свинца или сплава Pb — Sb. Катодный выход по току равен 0,1 — 0,5 мкм/мин.

Для получения покрытий блестящего и беспористого хрома применяют электролит (в г/л):

CrO3 230-250

SrSO4 1,5-2,0

K2SiF6 3-5

Температура 60 – 65°С, iк = 20 ÷25 А/дм2. Такой электролит называют саморегулирующимся. Концентрация ионов (SO2-4) регулируется автоматически посредством ограниченной растворимости сульфата стронция, вводимого в электролит в виде твердой фазы.

В таком электролите соотношение концентраций CrО3 и катализатора (SO2-4 + SiF-6) должно находиться в пределах от 92:1 до 140:1. С увеличением температуры электролита от 50 до 65°С осадки получаются менее пористыми, но полублестящими или матовыми, а при K2SiF6 = 4,5 г/л — с трещинами. С увеличением содержания сульфат-ионов (в обычном электролите хромирования) структура осадков изменяется от волокнисто-столбчатой до слоистой. Переход молочного покрытия хромом в блестящее по мере увеличения в электролите концентрации SO2-4 от 0,02 до 0,15 моля/л сопровождается сильным измельчением элементов структуры.

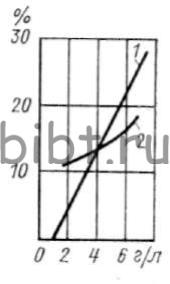

При понижении температуры или повышении iк осаждающийся металл растрескивается. Как видно из рис. 21, с увеличением концентрации SO2-4 значительно увеличивается выход по току, чем с увеличением концентрации SiF2-6 и улучшается процесс кристаллизации.

Рис. 21. Зависимость выхода по току от концентрации ионов SO2-4 (1) и SiF62- (2) (содержание CrО3 равно 240 г/л, температура электролита 70 °С и iк = 1 А/дм2)

Внешний вид хромовых покрытий зависит от природы металла основы и метода обработки его поверхности. На стали и цинковых сплавах осаждаются более матовые покрытия (даже на полированной поверхности), чем на меди или никеле при равных условиях электролиза и шероховатости поверхности деталей.

Микротрещиноватый хром по обычному хрому наносят из электролита- (в г/л):

Хромовая кислота 250 — 270

Кремнефтористоводородная

кислота 0,5 — 0,7

Серная кислота 1,5 — 2,0

Селенат натрия 0,015

Трехвалентный хром 0,5 — 1,0

Температура электролита 50 —55°С, iк = 25-50 А/дм2.

На 1 см покрытия имеется не менее 500 — 700 пересекающихся трещин.

Вместо микротрещиноватого хрома наносят иногда микропористый хром (до 1 млн. пор на 1 см2 поверхности). Осаждение ведут из обычных или саморегулирующихся электролитов. Подслой никеля наносят из электролитов, содержащих непроводящие частицы (окислы, сульфаты, силикаты и т. д.) размером 0,02—0,5 мкм. Поскольку эти частицы являются нетокопроводящими, хром на них не осаждается и в тонких слоях (толщина 1—2 мкм) образуются микропоры.

Электролитический хром в своем составе содержит включения гидрида (CrН). Со временем он разлагается и объем хромовых осадков уменьшается на 15 — 16%, что приводит к образованию трещин, расположенных нормально к основе.

За рубежом беспористые покрытия хромом (при толщине 9 — 12 мкм) с высокой коррозионной стойкостью получают из электролита, содержащего:

CrO3 250-300

H2SO4 2,0-2,5

Температура электролита 30 — 35°С, iк = 30 ÷ 35 А/дм2.

Покрытия черным хромом осаждают из электролита (в г/л):

CrO3 250-300

Fe2(C2O4)5•5H2O 50-60 Na3AlF6 0,2-0,3

Температура 15 - 20°С, iк = 5 ÷15 А/дм2, время выдержки 15 — 30 мин. В начале электролиза необходима повышенная сила тока iк = 35 ÷ 50 А/дм2 (1—2 мин).

Детали, неработающие в вакууме и при повышенных температурах, после черного хромирования пропитывают индустриальным маслом. Черные покрытия хромом осаждают на такие металлы (или покрытия) как хром, медь, никель, серебро, олово, цинк и их сплавы.

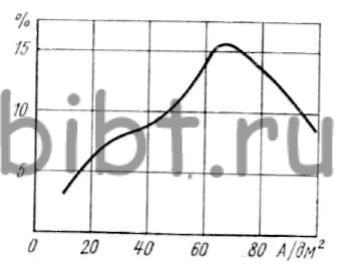

Электролиты для черного хромирования должны быть тщательно очищены от сульфатов. Содержание Cr3+-ионов следует поддерживать в них за счет изменения соотношения Sа:Sк в пределах 1 — 1,5. С увеличением этого соотношения содержание Cr3+ уменьшается. Выход по току при iк = 25÷ 50 А/дм2 и t = 20÷25°С практически не изменяется и составляет ~ 0,35 мкм/мин (рис. 22).

Рис. 22. Зависимость выхода по току от плотности тока при восстановлении черного хрома

Износостойкость осадков черного покрытия такая же, как и блестящего, а коррозионная стойкость — вдвое выше. При t > 500°С происходит отслаивание черного покрытия. Для увеличения блеска детали рекомендуется покрывать маслами и лаками.

Некачественные хромовые покрытия удаляют погружением в соляную кислоту или ее раствор, либо в щелочной электролит. Однако растворы соляной кислоты вызывают растрескивание стали (особенно легированной и высокоуглеродистой), поэтому хромовые покрытия большой толщины следует удалять анодным растворением.

Для снятия хрома со стали, меди, латуни или никеля применяют 5 — 20%-ный раствор HCl при 20-70°С в зависимости от толщины покрытия и вида подложки. При этом скорость растворения покрытия составляет ~ 100-200 мкм/ч.

С никелевого подслоя и легированных сталей хром снимают в растворе NaOH (150-200 г/л) на аноде при 20 —30°С и напряжении 4 В; катоды стальные. Для удаления хрома с цинкового литья применяют раствор, содержащий Na2S (20-30 г/л) и NaOH (20-30 г/л) при 20-25°С и iа = 1÷2 А/дм2.