| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Условные обозначения допусков и основные виды отклонений

При обработке точных деталей строго лимитируется как форма поверхностей, так и их расположение (рис. 7). На чертежах эти требования отмечаются условными знаками в соответствии с СТ СЭВ 368—76 или указываются допусками в технических условиях.

При выполнении чистовых операций на рабочих местах кроме средств абсолютного контроля часто применяют приборы для сравнительных измерений — рычажные скобы типа СР, в корпус которых встроено отсчетное устройство, и СИ, оснащенные индикатором, а также рычажные микрометры повышенной точности, которые перед работой настраиваются по эталону или набору плоскопараллельных концевых мер.

Для большей наглядности и повышения производительности контроля рычажные скобы и некоторые индикаторы снабжены передвижными указателями пределов допустимых отклонений. Таким образом, на этих приборах не только может быть определено фактическое (численное) отклонение от номинального размера, но и достаточно быстро устанавливается, находится ли измеряемый параметр в пределах допуска.

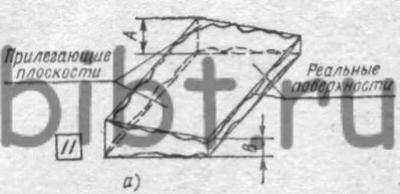

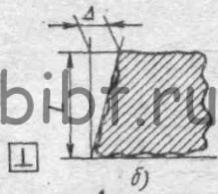

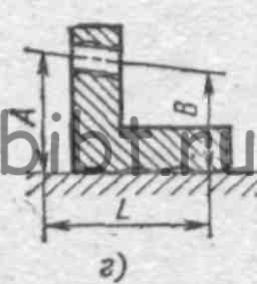

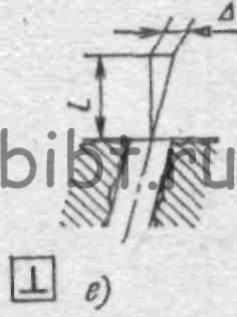

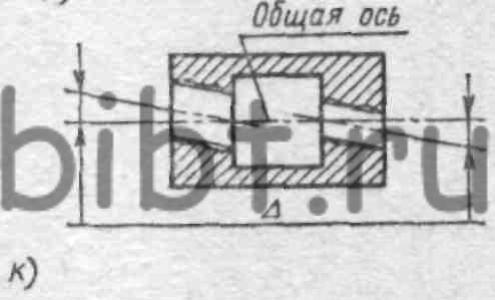

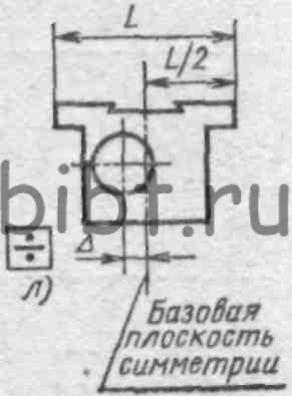

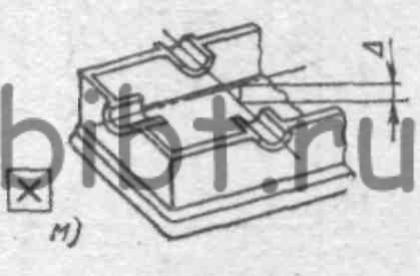

Рис. 7. Условные обозначения допусков и основные виды отклонений:

а — от параллельности плоскостей;

б — от перпендикулярности плоскостей на длине L;

в — от параллельности и перекос осей:

г — от параллельности оси отверстия к плоскости на длине L;

д — от перпендикулярности осей отверстий:

е — от перпендикулярности оси отверстия и плоскости;

ж — торцовое биение на диаметре D;

з — радиальное биение;

и — отклонение от соосности относительно базовой поверхности;

к — отклонение от соосности относительно общей оси;

л — отклонение от симметричности;

м — отклонение от пересечения осей;

Для успешного использования рычажных скоб и индикаторных микрометров необходимо приобрести определенные практические навыки, так как причиной ошибок здесь часто бывает неправильная настройка прибора по эталонам или плохая его ориентация (перекос) при установке на контролируемой детали. Сказанное выше может быть отнесено также к работе с индикаторными нутрометрами и другими приборами для относительных измерений.

Эффективное применение для контроля размеров на чистовых операциях в механических цехах получили специальные приспособления, оснащенные индикаторами.

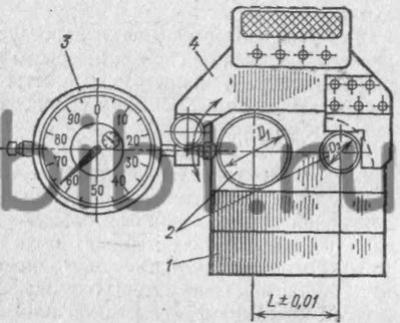

Индикаторное устройство для контроля межосевых расстояний показано на рис. 8.

Рис. 8. Индикаторное устройство для контроля межосевых расстояний:

1 — проверяемая деталь; 2 — контрольные оправки; 5 — индикатор; 4 — накидная скоба

Накидное устройство 4 предварительно настраивается по эталону и затем устанавливается на оправках 2, вставленных в обработанные отверстия детали 1. По шкале индикатора 3 определяют численное отклонение от заданного размера L (по сравнению с эталоном).

Чистовая обработка деталей нередко является окончательной технологической операцией, после которой по технологии предусматривается контроль параметров, полученных на предыдущих операциях.

Если детали обрабатывались несколькими рабочими, полная проверка производится контролерами ОТК, а при выполнении всей работы одним рабочим, получившим право самоконтроля, он должен сам целиком ее проверить, удостоверив это личным клеймом.