| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<предыдущая страница Оглавление книги следующая страница>>Схема обработки плоскости точного углового стола

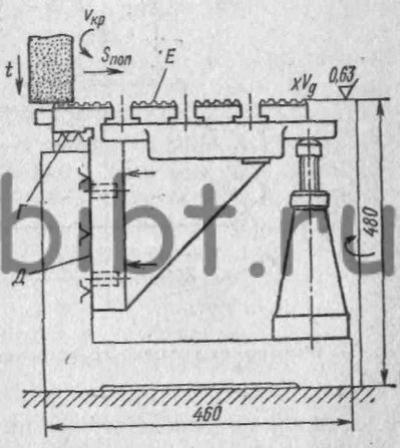

В качестве примера приведем методику шлифования рабочей плоскости корпуса углового стола (рис. 37), к которому предъявляются повышенные технические требования.

Неплоскостность рабочей поверхности Е (в сторону вогнутости) не более 0,01 мм, а ее шероховатость Ra = 0,63÷0,50 мкм; направленность (неперпендикулярность) этой поверхности относительно плоскости прилегания Д в сторону подъема должна быть 0,03 мм (допуск 0,01 мм).

Рис. 37. Схема обработки плоскости точного углового стола

При шлифовании плоскости Е обрабатываемую деталь закрепляют в приспособлении, установленном на магнитной плите станка и обеспечивающем требуемую направленность (0,03 мм) обрабатываемой поверхности. Для предотвращения прогиба детали используется домкрат. Базирование осуществляется по двум плоскостям (Г и Д), предварительно обработанным с одной установки тонким строганием. Плоскость Д принимается за основную базу, а плоскость Г является направляющей базой.

Контроль правильности установки и плотности крепления детали в приспособлении осуществляют щупом. Работу по доводочному шлифованию производят на прецизионном плоскошлифовальном станке в следующих режимах: скорость резания 28 м/с, скорость возвратно-поступательного движения стола с изделием 8 м/мин, поперечная подача 10 мм/ход. После снятия основного припуска (0,1—0,15 мм) осуществляется выхаживание для получения заданной шероховатости.

Внедрение приведенной технологии обработки указанных деталей обеспечило наряду с высокой производительностью стабильное качество.

Еще одним примером оптимального построения технологического процесса финишного шлифования для обеспечения высокой точности сложных корпусных деталей является обработка направляющих чугунных станин прецизионных станков. При получистовом шлифовании направляющих на продольно-шлифовальном станке торцом чашечного круга (без охлаждения) деталь подвергается значительному и неравномерному нагреву.

В связи с этим первоначально было предусмотрено снятие детали со станка после получистового шлифования. Чистовое (доводочное) шлифование затем выполнялось не раньше чем через 24—36 ч. Это в значительной мере удлиняло производственный цикл, снижало производительность, а также (в связи с перестановками) отрицательно отражалось на точности обработки.