| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 6. Контроль деталей оснастки после термообработки

Инструментальные стали проверяют на твердость в состоянии поставки и после термической обработки.

Детали штампов, пресс-форм и приспособлений, прошедшие термическую обработку, проходят 100-процентный контроль (т. е. проверяют каждую закаленную деталь). Их очищают от налетов и окалины, подвергают визуальному осмотру — выявляют трещины и поверхностные дефекты; измеряют степень изменения основных размеров, проверяют наличие коробления. Для выявления скрытых дефектов и трещин ,в особо ответственных случаях применяют магнитную и люминесцентную дефектоскопию, а для определения твердости подвергают испытанию на приборах-твердомерах.

Выходящие на поверхность металла трещины легко обнаруживаются глазным контролем. Трещины бывают различного характера и зависят от неправильно примененных методов обработки.

Так, например, глубокие продольные трещины возникают вследствие перегрева стали, резкого охлаждения ее в воде при температуре ниже 18° С или в не подогретом масле, неравномерного нагрева или несвоевременного отпуска.

Внутренние дугообразные трещины являются следствием малой глубины прокаливания детали или несвоевременного отпуска.

Поверхностные мелкие трещины образуются в результате обезуглероживания стали при нагреве в сильно разогретой печи или на открытом пламени; они же возникают и вследствие науглероживания при отжиге, а также в результате грубого шлифования без охлаждения.

Наблюдающееся отслаивание частиц металла на поверхности детали образуется в результате неравномерного нагрева по сечению детали или несвоевременного отпуска.

При определении твердости выбирают тот или иной метод (Бринелля, Роквелла, Виккерса или Шора) в зависимости от величины контролируемого предмета, степени его предполагаемой твердости (в отожженном или закаленном виде) и состояния поверхности — черновая или окончательно обработанная.

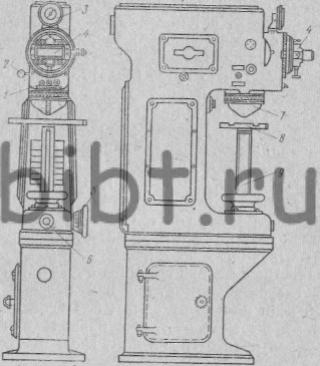

Испытание на твердость универсальными средствами. В условиях инструментального производства часто требуется испытать некоторые детали технологической оснастки, изготавливаемые с разной твердостью тех или иных участков. Испытание таких деталей не может быть выполнено только одним каким-нибудь методом. Советскими специалистами создан универсальный производственный твердомер модели УПТ-1, позволяющий производить испытание на твердость любым из трех известных методов: вдавливанием-стального шарика, алмазной пирамиды или вдавливанием алмазного конуса с предварительной нагрузкой (рис. 3).

Рис. 3. Универсальный цеховой прибор для испытания на твердость УПТ-1

Нагружающий механизм прибора состоит из рычажной системы и сменных грузов, расположенных внутри корпуса. Предварительная нагрузка создается весом рычага и шпинделя.

Определение твердости выполняется следующим образом. С помощью маховичка 5 устанавливают необходимую нагрузку. В шпиндель, находящийся в колпаке 7, вставляют соответствующий наконечник с шариком или алмазом и подъемным винтом 9 подводят испытуемый образец на столике 8 к колпаку 7. Прибор приводится в действие пусковой кнопкой 6. При этом шпиндель с вставленным в него наконечником поворачивается и занимает рабочее положение. Наконечник под действием прилагаемой нагрузки внедряется в испытуемый образец. Затем зажигается световой сигнал 1. По истечении заданного времени нагрузка автоматически снимается, шпиндель поворачивается в исходное положение, а его место занимает объектив микроскопа.

Микроскопическая головка 4 служит для измерения отпечатка по методу Бринелля или Виккерса. Она может поворачиваться на любой угол для быстрого подвода шторок к краям отпечатка. Прибор имеет рукоятку управления 2. При установке в шпиндель алмазного конуса числа твердости по Роквеллу отсчитываются по индикатору 3, расположенному на корпусе прибора.

Напильники для контроля твердости. Эти напильники применяют при проверке твердости закаленных деталей непосредственно на рабочем месте калильщика или при исследовании малодоступных для алмазного наконечника прибора мест закаленной детали.

Напильники тарируют на определенную (по степени сцепления с контрольной пластинкой) твердость от HRC 57 до HRC 64 (зубья обычных слесарных напильников имеют твердость HRC 54-56).

Все напильники для контроля твердости имеют насечку № 2 (от 13 до 22 зубьев на 1 см).

Обозначаются напильники следующим образом: напильник квадратный 200 для контроля твердости HRC59-61 или напильник трехгранный остроносый 150 для контроля твердости HRC 57—59 и т. п.