| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 4. Механизмы для шлифования и полирования

Наиболее удобными механизмами, применяемыми для ручного шлифования, являются пневматические шлифовальные машины. При невысоких требованиях к точности обработки с их помощью можно быстро уменьшать припуск на обработку, а при работах по ремонту приспособлений и штампов — закруглять кромки, снимать заусенцы, зачищать забоины и удалять ржавчину.

В качестве инструментов применяются шлифовальные головки, круги и диски, оклеенные абразивным полотном, диски, шаржированные абразивным порошком, и металлические вращающиеся щетки.

Многие предприятия сами изготавливают для собственных нужд настольные шлифовально-зачистные механизмы и используют различные подставки для ручных механизмов, на шпиндель которых монтируют шлифовальный круг малого диаметра или стальную щетку.

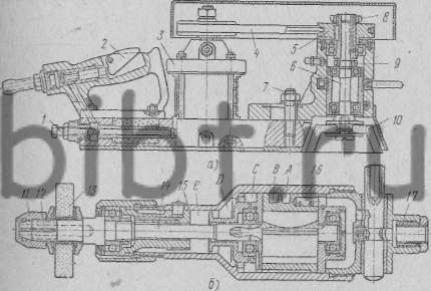

На Харьковском тракторном заводе создана и широко используется ручная плоскошлифовальная машина мод. РМ5067А, предназначенная для шлифования направляющих плоскостей при ремонте станков, штампов и приспособлений. Применение этой машины (рис. 12, а) создает большие удобства при работе и позволяет быстро восстанавливать плоскость изношенных поверхностей тяжелых стальных и чугунных деталей и намного сокращает объем шабровочных работ, особенно при изготовлении контрольных плит.

Рис. 12. Ручные машины для шлифования и полирования: а - плоскошлифовальная, б - пневматическая шлифовально-зачистная

Пневматический ротационный двигатель 3 имеет мощность при давлении воздуха в сети 6 ат до 1,4 л. с. Вращение с помощью клинового ремня 4 передается от Двигателя на шкив 5, сидящий на верхнем конце шпинделя 6 машины. На противоположном (нижнем) конце шпинделя крепится абразивный круг 10 чашечной формы диаметром 100 мм. С помощью гаек 8 и 9 шпиндель настраивают по высоте, определяющей величину снимаемого слоя ремонтируемой поверхности, а с помощью винта 7 регулируется вылет шпинделя соответственно диаметру абразивного круга. Число оборотов шпинделя регулируется изменением величины входного отверстия для сжатого воздуха с помощью винта 1 и может достигать 4200 об/мин. Габаритные размеры машины 510х х150х190 мм. Масса 12 кг. Подача воздуха включается и выключается нажатием на курок 2.

Показанная на рис. 12,б универсальная шлифовально-полировальная машина ШМ25-50 действует также от сети сжатого воздуха, подводимого через шланг, подключаемый к втулке 17. Пневматический двигатель 16 машины размещен в корпусе 15 и приводит во вращение шпиндель 14, на переднем конце которого можно закрепить шлифовальный или полировальный круг 13, имеющий в центре отверстие. Передний конец шпинделя выполнен в виде цанги 12, которая зажимается конусной гайкой 11, что позволяет закреплять абразивную или алмазную головку. Этой же гайкой крепится круг 13.

Особенностью этой машины является ее бесшумность. Шум заглушается многократным сжатием и расширением отработавшего воздуха. После сжатия в выхлопных отверстиях статора двигателя воздух расширяется в камере А, затем сжимается в кольцевом зазоре и вновь расширяется в камере В. При переходе в следующую камеру воздух сначала сжимается, а затем расширяется в камерах С, Д и Е, а полное расширение получает при выходе в атмосферу.

Число оборотов шпинделя под нагрузкой до 8000 в минуту. Диаметр применяемых кругов — до 50 мм, а шлифовальных головок — до 25 мм. Развиваемая мощность при давлении воздуха 5 ат — 0,25 л. с. Габаритные размеры машинки 250X42X76 мм. Масса 1 кг.

Для работ в труднодоступных местах применяют угловые шлифовально-полировальные машины различных конструкций и размеров. Эти машины работают также от сети сжатого воздуха. Вращение передается рабочему шпинделю под углом 90° через пару конических зубчатых колес.

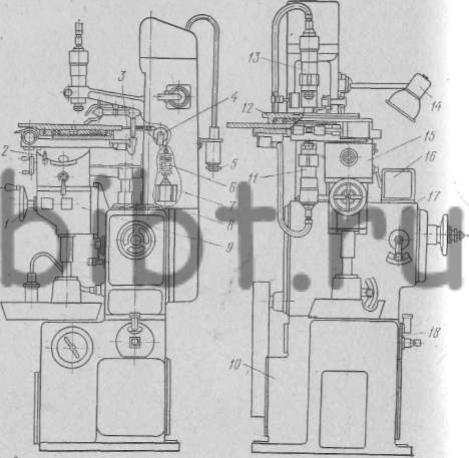

Рис. 13. Шлифовально-доводочный станок

Показанный на рис. 13 дисковый шлифовально-доводочный станок позволяет обрабатывать плоскости чугунным диском, поверхность которого шаржирована абразивными порошками.

Шлифовальный диск 1 помещен на валу вертикально оставленного электродвигателя, смонтированного вну-ри массивной литой станины 2. При помощи маховичка, расположенного на задней стороне станины, диск может перемещаться по высоте для установки его в одной плоскости с поверхностью стола 3 и для работы периферией диска. Вдоль рабочего стола помещена планка 4, в которую упирают обрабатываемую деталь при шлифовании. Сзади планки смонтировано отсосное устройство 5 для удаления пыли. Между диском 1 и отверстием стола 3 запрессовано пластмассовое кольцо 6.

Притирочно-доводочный станок 2ПДС (рис. 14) предназначен для доводки притирочными брусками и абразивами фасонных отверстий и наружных поверхностей в деталях оснастки, составленных из прямых 'Участков и дуг окружностей. Устройство его такое же, как и у опиловочного станка, но, кроме возвратно-поступательного движения, доводочные инструменты круглого сечения могут совершать и вращательное движение.

Доводка на станке обеспечивает большую точность обработки и высокую чистоту обработанной поверхности.

Рис. 14. Притирочно-доводочный станок 2ПДС

Наилучшими материалами для притиров при доводка стальных деталей являются перлитный чугун и красная медь. Для доводки твердосплавных матриц применяют стальные притиры, шаржированные карбидом бора или алмазными порошками А12-А4. Абразивные бруски приклеивают к металлической оправке, которую одним концом закрепляют в верхнем шпинделе 13 станка, а другим—в нижнем шпинделе 11. При доводке плоских поверхностей шпиндели совершают только возвратно-поступательное движение. Верхний и нижний шпиндели получают вращение, через гибкие валы с числом оборотов в минуту 375—750. Кроме указанных шпинделей, на станке применяются также пневматические шпиндели 5 с числом оборотов в минуту 20 000.

Для исключения завалов по кромкам ход инструмента регулируют так, чтобы в крайнем верхнем и крайнем нижнем положении притир находился в соприкосновении с деталью на половине ее толщины. Устанавливают деталь по высоте относительно притирочного инструмента подъемным столом 9 с помощью маховика 1. Для доводки участков профиля, наклоненных под углом, установка детали на соответствующий угол производится поворотным столом 15. Обрабатываемую деталь закрепляют на координатном столике 12, который устанавливают на поворотном столе 2. Координатный столик обеспечивает перемещение закрепленной на нем детали в двух координатных осях в горизонтальной плоскости.

Верхняя плита координатного столика перемещается на шариковых направляющих вручную или автоматически от отдельного электродвигателя. В процессе доводки доводимую поверхность прижимают с помощью грузов 6, подвешенных на стальных тросах 3, и двух натяжных устройств 4. Для уменьшения вибрации верхней плиты при доводке в кронштейне 8 помещены два масляных демпфера 7, подвижные части которых связаны с тросами 3. Для притирки с применением смазочно-охлаждающей жидкости станок оборудован баком 18 с насосом для ее подачи. На станине 10 смонтировано электрооборудование, пульт управления 16 и арматура местного освещения 14.

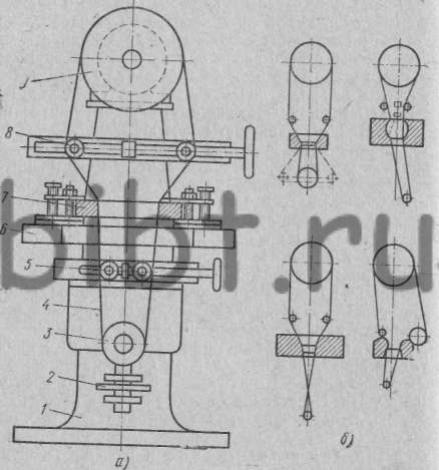

Станки для шлифования и полирования алмазной лентой. На ряде предприятий, где изготовляется большое число вытяжных штампов, используются специальные станки с гибкой абразивной полировочной лентой для доводки рабочих поверхностей матриц. Схема станка приведена на рис. 15. Он имеет горизонтальный стол, на котором закрепляется обрабатываемая матрица, и комплект переставных роликов, служащих для направления ленты. Изменяя расположение роликов, обеспечивают полировку нужных элементов поверхности матрицы. Конструкция станка позволяет обрабатывать матрицы с диаметром отверстия от 8 до 300 мм. Вследствие того, что штрихи от обработки лентой располагаются вдоль оси матрицы (т. е. совпадают с направлением движения материала детали при вытяжке), достигается лучшая шероховатость поверхности штампуемых деталей и значительно увеличивается стойкость матриц.

Рис. 15. Станок для шлифования и полирования вытяжных матриц алмазной лентой:

а — общий вид станка, б —схема обработки; 1 — станина, 2 — меха-низм натяжения ленты, 3 — натяжной шкив, 4 — алмазная лента, 5 — натяжные ролики, 6 — стол, 7 — матрица, 8 — верхние ролики, 9 — приводной шкив

Для шлифования и полирования внутренних конических, радиусных и фасонных поверхностей твердосплавных вставок к штампам и пресс-формам применяются алмазные шлифовальные ленты, изготовленные из высокопрочного капронового полотна, шаржированного мелким алмазным порошком. Эти ленты масловлагоустойчивы и при обработке допускают применение смазочно-охлаждающих жидкостей (легкого масла, керосина, эмульсий).

Шлифование и полирование обычно производится в три перехода последовательно тремя лентами: А80 — А63; А50 — А40; А20 —А10. Для снятия значительных припусков применяют ленты с зернами А150 — А125, а для отделочного полирования — ленты с зернами А5.

Шлифование и полирование отверстий диаметром меньше 25 мм выполняют лентами шириной 3 мм, а отверстий диаметром свыше 25 мм — лентами шириной 5 мм и более. Скорость движения ленты около 25 м/с.