| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 2. Износ деталей штампов и способы их восстановления

В вырубных и дыропробивных штампах износ пуансонов и матриц выражается в затуплении их режущих кромок, что устраняется переточкой рабочей части. При нормальном износе переточкой снимается слой металла, равный 0,1—0,15 мм. Поэтому штамп может выдержать 15—25 переточек до полного износа матрицы или пуансона.

Пуансон после первого износа можно не выбрасывать, а переделать с одного типа или размера на другой, тогда расход металла на изготовление пуансонов сократится.

При изготовлении или ремонте штампов, предназначенных для вырубки заготовок из мягких материалов, можно закаливать только матрицу, а пуансон оставлять незакаленным. Когда в процессе работы пуансон затупится, можно снять верхнюю часть штампа и легкими частыми ударами молотка осадить всю рабочую кромку пуансона, увеличив этим размеры его рабочей части.

Затем верхнюю часть штампа ставят на место и под прессом вдавливают пуансон в матрицу, благодаря чему незакаленный пуансон получает контур и размер окна закаленной матрицы. После этого правят края пуансона для получения нужного зазора и затачивают его торец на плоскошлифовальном станке.

Вкладная матрица в результате многократной заточки может быть сошлифована настолько, что не будет выступать из нижней плиты. Срок ее службы можно продлить, если под матрицу положить стальную шлифованную прокладку и снова прошлифовать рабочую поверхность.

Матрицы с небольшими трещинами можно заключить в стальную обойму. Для этого изготовляют обойму, внутренние размеры которой уменьшены по сравнению с наружными размерами матрицы на величину натяга при горячей посадке. Обойму нагревают и напрессовывают на холодную матрицу. После остывания обойма плотно сжимает матрицу, и трещина закрывается.

Рис. 96. Постановка накладной пластины-матрицы:

1 — плита штампа, 2 — опора-матрица, 3 — пластина-матрица, 4 — оси крепежных болтов, 5 — оси штифтов, 6 — съемник, 7 — заготовка

Часто при вырубке материалов толщиной до 3 мм с целью экономии инструментальной стали, а также в случаях, когда в результате многократных переточек, зеркала матрицы ее рабочее отверстие теряет свои размеры, применяют матрицы, состоящие из двух частей: опоры-матрицы 2 (рис. 96) и накладной пластины-матрицы 3. Пластину-матрицу изготовляют из листового проката толщиной 6—8 мм из стали У8А, У10А. Твердость пластины-матрицы после закалки должна составлять HRC 58—60. Опору матрицы изготовляют из стали 50 толщиной 30—40 мм и тоже закаливают до твердости HRC 52—54.

Уклон рабочего отверстия пластины-матрицы берут равным 10—30', уклон провального окна опоры-матрицы разделывают до 1,5—3,0°. Свисание режущей кромки . пластины-матрицы над провальным окном опоры допускается не более 0,5 мм на сторону, иначе может произойти преждевременная поломка пластины-матрицы.

Соприкасающиеся плоскости пластины-матрицы и опоры тщательно прошлифовывают, с целью обеспечить плотное прилегание их друг к другу. Накладную пластину-матрицу заменяют, когда ее толщина уменьшится до 3 мм.

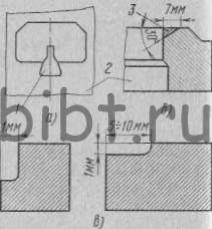

Рис. 97. Способы восстановления изношенных матриц:

а — замена сломанного зуба в матрице вставкой, 6 — наплавка изношенной режущей кромки твердым сплавом, в — форма фаски на режущих кромках обрезных штампов

Матрицы с выкрошившимися частями можно восстановить изготовлением точно подогнанной вставки 1 (рис. 97, а). Для этого матрицу отжигают, поврежденный участок вырезают (например, в форме ласточкина хвоста) и к нему точно подгоняют вкладыш из той же стали, из которой сделана матрица. Вкладыш запрессовывают в матрицу и приваривают электросваркой с тыльной стороны (перед запрессовкой разделывают место под сварку). После постановки вкладыша матрицу подвергают термической обработке, затем прошлифовывают и доводят контурное окно.

Пуансоны и ножи, укороченные в результате переточек, наращивают вставками. Такие пуансоны состоят из двух частей: хвостовика и рабочей части, изготовляемой из легированной инструментальной стали. Бывшую в употреблении часть пуансона отжигают, высверливают и нарезают в ней отверстия для крепления рабочей части, которую подгоняют по матрице, закаляют и крепят к хвостовику. Хвостовую часть вновь не закаливают. При износе рабочей части ее заменяют снова, а хвостовик остается прежний.

Ножи для рубки металла, как и пуансоны, изготовляют с наставкой, прикрепляемой упорной планкой и винтом. Ножи восстанавливают сменой наставок. Изношенные направляющие колонки заменяют новыми, и к ним ставят новые втулки.

При сильной изношенности рабочих кромок средних и крупных штампов на большинстве заводов применяют электродуговую наплавку их специальными электродами.

Для восстановления рабочих деталей штампов, изготовленных из сталей марок У8А, У10А, применяют наплавку электродом, изготовленным из малоуглеродистой проволоки, покрытой специальной обмазкой, состоящей из 49% феррохрома, 2% черного графита, 16% плавикового шпата, 11% титанового концентрата и 22% мела. К общему количеству сухой смеси обмазки добавляют 25—30% жидкого стекла концентрацией 1,33—1,34%. Обмазку наносят окунанием и сушат детали на воздухе 12—15 ч, а затем 1,5 ч закаливают в печи при температуре 180—200°. При диаметре стержня 3 мм толщина покрытия на сторону составляет 2 мм; при диаметре 4 мм—1,4 мм; при диаметре 5 мм — 1,7 мм. Силу тока при наплавке применяют от 80—100 А (при диаметре электрода 3 мм) до 170—200 А (при диаметре электрода 5 мм).

На рис. 97, б показан способ восстановления матриц наплавкой режущей кромки твердым сплавом. Для этого в изношенной матрице 3 снимают фаску под углом 30°, а затем выполняют электродуговую наплавку сплавом. После наплавки слоя 2 его обрабатывают абразивными или алмазными головками для восстановления формы и нужных размеров матрицы.

Рабочие части обрезных, пробивных и гибочных штампов наплавляют литыми твердыми сплавами сормайт № 1 или сормайт № 2.

При наплавке сормайта применяют ацетилено-кислородное пламя. Для получения высокого качества наплавки необходимо правильно выбрать режим ацетилено-кислородного пламени. При правильном режиме наплавки основной металл не расплавляется, а доводится до состояния «запотевания» (появление на поверхности блестящей подвижной пленки — «пота»).

Наплавку выполняют в следующем порядке:

осматривают деталь, и если она имеет трещины и повреждения, то не наплавляют ее;

отжигают деталь, чтобы придать материалу однообразную структуру (закаленные детали при наплавке будут неизбежно деформироваться и давать трещины);

снимают фаски и делают выточки по периметру наплавки; глубина фаски определяется толщиной рабочего слоя наплавки (от 0,5 до 2 мм); фаску у режущей кромки выполняют с таким расчетом, чтобы по мере удаления от края режущей кромки она сходила на нет; при снятии фаски не оставляют острых кромок и грубых рисок; ширину режущей кромки принимают от 5 до 10 мм (рис. 97, в), в зависимости от ширины рабочей поверхности детали;

зачищают наплавляемую поверхность от окалины, масла, ржавчины и грязи до металлического блеска;

подбирают пруток сормайта диаметром 3—4 мм или оттягивают его до этого диаметра, так как именно такой пруток дает наиболее хороший слой при наплавке;

подготовляют угольные и графитовые пасты (чтобы придать правильную форму слою твердого сплавай |оградить некоторые места детали от попадания на них твердого сплава);

покрывают деталь твердым сплавом; во время работы горелку держат под углом 25—30° к наплавляемой поверхности, а пруток—перпендикулярно к направлению пламени горелки и все время следят за тем, чтобы состав смеси ацетилена и кислорода не изменялся, так как он влияет на температуру пламени.

При наплавке восстановительное пламя должно обладать избытком ацетилена. Перед наплавкой основной металл прогревают на горне с древесным углем, в электрической или муфельной печи до температуры 600— 650° С. Затем место наплавки пламенем горелки разогревают до «запотевания» (или появления на наплавляемой поверхности первых признаков расплавления), и в этот момент в пламя быстро вводят пруток и выполняют наплавку, держа головку на расстоянии 3—5 мм от поверхности. Работу выполняют плавно и достаточно быстро. Толщина наносимого слоя от 1,5 до 2,5 мм.

Образовавшуюся в расплавленном металле окалину и шлак сдувают пламенем горелки, а наплавленную поверхность, если она получилась неровной, выравнивают (расплавляя места, где слой твердого сплава наложен неравномерно).

После наплавки штамп помещают в теплый песок для медленного остывания.

Наплавленные детали отжигают при температуре 850—900° С с выдержкой 2—4 ч и последующим охлаждением в масле; отпуск производят при температуре 450—600° С с выдержкой 1 ч.

После отжига сормайт № 2 легко обрабатывается режущим инструментом. После закалки его обрабатывают шлифованием.