| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 43. Износ режущих инструментов. Геометрические формы износа токарного резца.

Износ режущего инструмента при резании металлов значительно отличается от износа деталей машин. Зона резания характеризуется высокой химической чистотой трущихся поверхностей, высокими температурой и давлением в зоне контакта.

Механизм износа инструмента при резании металлов очень сложен. Здесь имеют место абразивный, адгезионный и диффузионный износы. Удельное влияние каждого из них зависит, от свойств контактирующих материалов (инструмент — деталь), условий обработки и прежде всего от скорости резания.

Абразивный износ инструмента заключается во внедрении материала стружки в рабочую поверхность инструмента. При этом происходит съем металла с рабочей поверхности инструмента микроцарапанием.

Адгезионный износ инструмента происходит в результате прилипания трущихся поверхностей и последующего отрыва мельчайших частиц материала инструмента. Результатом этого износа являются кратеры на рабочих поверхностях инструмента; при слиянии кратеров образуются лунки износа. При этом действие абразивного износа усиливается в зоне низких и средних скоростей резания. Уменьшить адгезионный износ можно повышением твердости инструмента.

Диффузионный износ инструмента происходит в результате взаимного растворения металла детали и материала инструмента. На активность процесса растворения оказывает влияние высокая температура контактного слоя, возникающая при высокой скорости резания. Поэтому диффузионный износ можно рассматривать как один из видов химического износа. Это приводит к изменению химического состава и физико-химических свойств поверхностных слоев инструмента и снижает его износостойкость. При резании твердым сплавом диффузия вызывает частичное уменьшение содержания углерода в поверхностном слое инструмента вследствие перехода его в обрабатываемый металл. Это увеличивает хрупкость дефектного слоя и повышает интенсивность износа инструмента.

Чем выше механические свойства обрабатываемого материала, содержание в нем углерода, хрома, вольфрама, титана, молибдена, тем интенсивней износ инструмента.

Наибольшее влияние на интенсивность износа оказывает скорость резания, меньшее — подача и глубина резания. Поэтому для повышения производительности обработки необходимо прежде всего увеличивать глубину резания и подачу и, только вполне использовав эти возможности, следует повышать скорость резания.

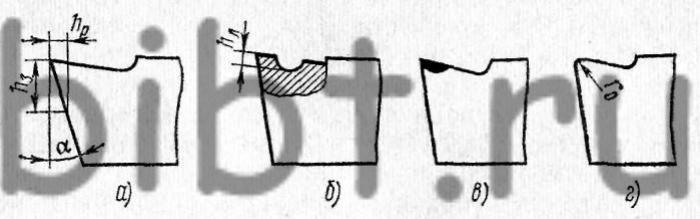

Как правило, инструменты изнашиваются по задней и передней поверхностям. За критерий износа обычно принимается допустимая величина hз изношенной площадки на задней поверхности инструмента (рис. 84).

Рис. 84. Геометрические формы износа токарного резца: hз — величина износа по задней поверхности, hр — радиальный износ, hл — глубина лунки, rо — радиус округления, α — задний угол

Например, для твердосплавных резцов при черновой обработке износ составляет для стали 1,0—1,4 мм, для чугуна — 0,8— 1,0 мм, а при чистовой обработке для стали — 0,4—0,6 мм, для чугуна — 0,6—0,8 мм.

При чистовой обработке деталей за критерий износа принимаются конструктивно-технологические требования к деталям. Они характеризуют допустимую величину износа, при превышении которой точность получаемых размеров и шероховатость обработанной поверхности перестает удовлетворять заданным на операцию техническим условиям. Так, технологическим критерием износа мерных инструментов для обработки отверстий, например разверток, является предельная величина износа инструмента по задней поверхности, при которой получаемое в результате обработки отверстие начинает выходить за пределы заданного допуска на размер или по шероховатости поверхности.

Эксплуатация немерных инструментов без подналадки определяется размерной стойкостью инструмента, т. е. временем, в течение которого обеспечивается обработка в поле допуска до снятия инструмента на переточку.

Стойкость инструмента характеризует его способность без переточки возможно длительное время обеспечивать обработку заготовок резанием в соответствии с техническими требованиями.

Величина стойкости определяется временем непосредственной работы (исключая время перерывов) инструмента от переточки до переточки до наступления принятого критерия затупления. Это время называется периодом стойкости, а иногда для сокращения— просто стойкостью инструмента, оно обозначается Т и измеряется в минутах.