| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 47. Шероховатость и точность обработки деталей.

На поверхностях деталей, обработанных режущим инструментом на металлорежущих станках, всегда остаются неровности. Совокупность неровностей, образующихся на поверхности детали, называют шероховатостью поверхности.

Величина шероховатости поверхности оказывает непосредственное влияние на качество неподвижных и подвижных соединений деталей. Детали, изготовленные с грубой поверхностью, при образовании неподвижных соединений могут не обеспечить требуемой точности и надежности сборки, а при образовании подвижных соединений быстро изнашиваются и не выдерживают первоначальных зазоров в соединении деталей.

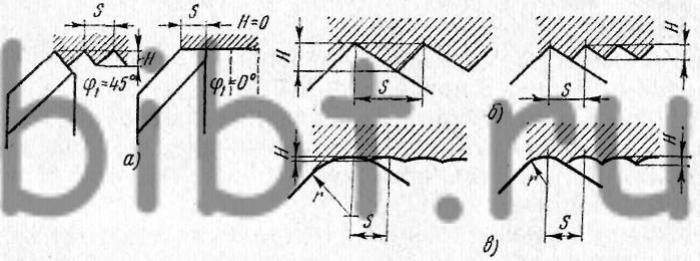

Рис. 85. Высота неровностей при точении:

а— влияние угла в плане, б — влияние величины подачи, в — влияние радиуса закругления резца

Величина и характер неровностей зависят от обрабатываемого материала, режимов резания, геометрии режущих кромок инструмента и др.

Неровнести на поверхности деталей в большинстве случаев являются следами режущих кромок инструмента, расположение которых зависит от величины подачи (рис. 85).

С увеличением подачи s увеличивается величина неровностей Н, а чем больше радиус r закругления резца, тем меньше Н.

При увеличении скорости резания неровности уменьшаются. Увеличение угла в плане, уменьшение заднего угла, затупление и некачественное состояние режущей кромки, обработка вязких материалов приводит к увеличению шероховатости поверхности.

В производственных условиях распространен метод оценки шероховатости обработанных поверхностей детали сравнением их с образцом. Для этого обрабатывают деталь, затем аттестуют шероховатость ее поверхности в лабораторных условиях, после чего она служит эталоном для контроля сравнением аналогичных деталей.

При изготовлении детали стремятся обеспечить минимальное отклонение ее параметров от параметров, указанных на чертеже. Их разность определяет погрешность обработки детали.

Величина погрешности не должна превышать предельных величин размеров, допусков, указанных в чертеже.

Существуют два вида погрешностей — систематические и случайные.

К систематическим относятся погрешности, которые при обработке партии деталей повторяются на каждой детали. Систематические погрешности по величине больше случайных и определяют точность обрабатываемой детали.

Основные причины, вызывающие погрешности обработки:

собственная неточность станка, например непрямолинейность направляющих станины и суппортов, непараллельность или неперпендикулярность направляющих к оси шпинделя, неточности изготовления шпинделя и его опор и т. д.;

деформация узлов и деталей станка под действием сил резания и нагрева;

неточность изготовления режущих инструментов и приспособлений и их износ;

деформация инструментов и приспособлений под действием сил резания и нагрева в процессе обработки;

погрешности установки и базирования заготовки на станке;

деформация обрабатываемой заготовки под действием сил резания и зажима, нагрева в процессе обработки и перераспределения внутренних напряжений;

погрешности, возникающие при установке инструментов и их настройке на размер;

погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и приборов, их износом и деформациями, а также ошибками рабочих в оценке показаний измерительных устройств.

Таким образом, причины возникновения этих погрешностей можно установить и устранить.

К случайным относятся погрешности, возникающие в результате случайных упругих деформаций заготовки, станка, приспособления и режущего инструмента, например вследствие неоднородности обрабатываемого материала.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие виды стружек образуются при резании?

2. Как возникает наклеп, что оказывает влияние на величину наклепа?

3. Как образуется нарост, что оказывает влияние на величину нароста?

4. Что оказывает влияние на величину тепловыделения?

5. Какие бывают виды износа инструмента?

6. Какие применяются смазочно-охлаждающие жидкости?

7. Что такое замкнутая система и какое влияние оказывает на нее изменение силы резания и неравномерность вращения частей станка?

8. Что оказывает влияние на величину силы резания и ее составляющие?

9. Что называется шероховатостью поверхности и что оказывает влияние на величину шероховатости?

10. Какие основные причины, вызывающие погрешности обработки?