| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 80. Элементы литниковых систем

Металлические модели для оболочкового литья в целях лучшего теплообмена с модельной плитой рекомендуют изготовлять не пустотелыми, а сплошными (рис. 134). Сплошная модель по сравнению с пустотелой способна при одинаковых условиях аккумулировать большее количество тепла, а это положительно влияет на уменьшение потерь тепла моделью и поддержание в ней более постоянной температуры в течение всего рабочего цикла.

Положение оболочковых форм перед заливкой может быть горизонтальным и вертикальным. Вертикально заливаемые формы имеют ряд преимуществ перед горизонтальными, так как в них литниковые чаши легко выполнять заодно с формой, стояк можно получить с нормальным конусом, питание легко подвести к нижней точке отливки, для заливки вертикальных форм требуется меньше заливочной площади. В то же время вертикальный метод заливки оболочковых форм имеет и недостатки, заключающиеся в том, что оболочковая форма при этом методе заливки испытывает большое металлостатическое давление, вызывающее появление пригара на отливках из-за проникновения металла в стенки формы и деформацию, искажающую размеры отливок.

В настоящее время наибольшее применение находит горизонтальный метод заливки оболочковых форм.

Учитывая, что отливки, получаемые при литье в оболочковые формы, имеют малые припуски на механическую обработку, большое внимание следует уделять улавливанию шлаков и других неметаллических включений. Это достигается применением шлакоотделяющих устройств в заливочном ковше (ковши с сифонной трубкой, ковши со стопорными устройствами), литниковых систем с шлакоуловителями и гидравлическими запорами или специальных дроссельных систем (рис. 135).

Рис. 135. Блок отливок деталей угломера, отлитых в оболочковую форму с применением дроссельной литниковой системы

Для этих же целей используют сифонную литниковую систему, применяемую обычно при заливке стопочных форм (рис. 136).

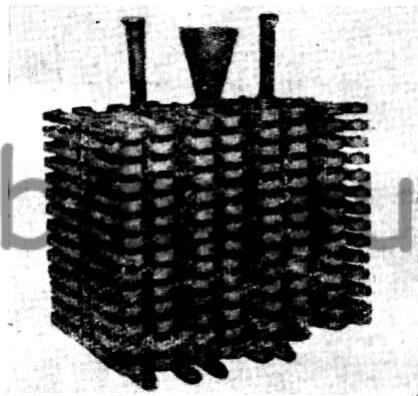

Рис. 136. Блок отливок звеньев цепей, отлитых в стопочные формы с применением сифонной литниковой системы

Соотношения между элементами литниковых систем для оболочкового литья остаются почти теми же, что и для обычного литья и для тормозящих литниковых систем, и выражаются следующими уравнениями:

для чугунного и цветного литья Fпит: Fшл : Fст=1,0 : 1,2 : 1,0;

для мелкого и среднего стального литья Fпит: Fшл : Fст=1,0 : 1,0 : 1,1;

Приведенные соотношения относят к литниковым системам, у которых стояки используют с литниковой воронкой. При применении стояков с обратным конусом эти соотношения остаются в силе только между питателями и шлакоуловителями и не распространяются на стояк, размеры которого устанавливают по месту.

Наиболее эффективными для применения в оболочковом литье являются закрытые прибыли. Металл при горизонтальной заливке форм обычно заливают не в литниковую чашу, а непосредственно в центральный литник (стояк), который выполняется с обратным конусом.

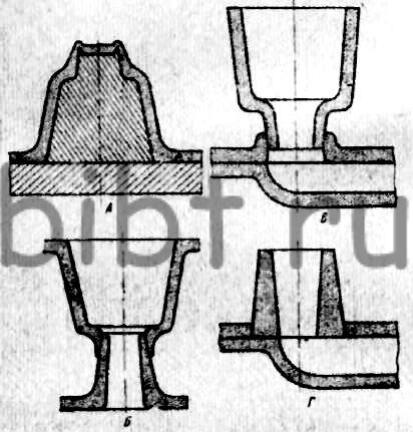

При изготовлении оболочек на полуавтоматических и автоматических машинах применяют раздельный способ изготовления центральных стояков и литниковых чаш (рис. 137).

Рис. 137. Типы применяемых литниковых чаш

Литниковые чаши вида А изготовляют по многомодельной плите, а затем с помощью притирки со стояком и клея соединяют с основной формой (вид Б). Литниковые чаши вида В изготовляют с помощью стержневого ящика и соединяют с формой так же, как и чашу вида Б. Чашу-стояк (вид Г) изготовляют с помощью ящика и вставляют в специальное отверстие, предусматриваемое в верхней оболочке, а при спаривании с нижней оболочкой надежно фиксируют ее.