| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 2. Механические свойства металлов

Применение металлов и сплавов для различных производственных нужд определяется их механическими свойствами: твердостью, прочностью, пластичностью, ударной вязкостью и т. д.

Твердость характеризуется способностью металла противостоять проникновению в него другого, более твердого тела. Испытание на твердость производится большей частью путем вдавливания твердого тела в испытуемый материал. Наиболее распространенными методами измерения твердости являются следующие: измерение твердости по Бринеллю, Роквеллу и Виккерсу.

При измерении твердости металла по Бринеллю под действием плавно увеличивающейся нагрузки в испытуемый металл вдавливают стальной шарик и после снятия нагрузки измеряют диаметр отпечатка, оставшегося на поверхности образца. Деление величины нагрузки (в килограммах) на площадь поверхности сферического отпечатка (в квадратных миллиметрах) дает число твердости НВ.

Замер твердости по Роквеллу производится алмазным конусом стандартного типа или стальным закаленным шариком диаметром 1,588 мм. Твердость по Роквеллу измеряется в условных единицах.

Замер твердости по Виккерсу производят при помощи алмазного наконечника, имеющего правильную форму четырехгранной пирамиды, который под действием нагрузки вдавливается в испытуемый образец. После снятия нагрузки измеряют диагонали полученного на образце отпечатка. Число твердости определяют путем деления нагрузки на площадь боковой поверхности полученного пирамидального отпечатка.

Пределом прочности при растяжении называют величину, численно равную наибольшей нагрузке, отмеченной во время испытания образца на растяжение, разделенной на площадь первоначального поперечного сечения образца. Предел прочности при растяжении σв выражается в кгс/мм2.

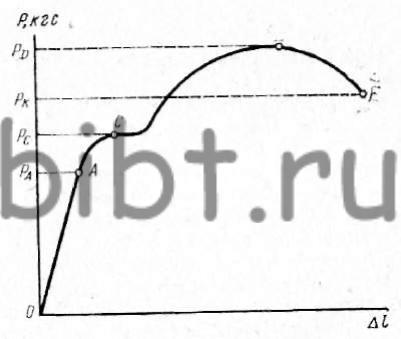

Испытанием на растяжение определяют прочность металлов, работающих на растяжение. Для этой цели отливают образец и устанавливают его на разрывную машину. При возрастании нагрузки (разрывного усилия) наблюдается удлинение образца. Результаты испытания удобно изображать в виде диаграммы (рис. 1). По вертикальной оси откладывают нагрузку Р, которую постепенно увеличивают, а по горизонтальной оси откладывают величину удлинения образца Δl.

Рис. 1. Диаграмма растяжения стального образца

Из диаграммы видно, что сначала образец удлиняется пропорционально нагрузке; начиная от точки А, удлинение растет быстрее и от точки С образец удлиняется без увеличения нагрузки. При дальнейшем увеличении нагрузки образец удлиняется более интенсивно и при определенной растягивающей силе Рmax удлинение увеличивается даже при последующем уменьшении нагрузки.

Точка K соответствует моменту разрыва образца.

Разделив наибольшую растягивающую нагрузку Рmax (в

точке D) на площадь поперечного сечения образца F, получим

Испытанием на сжатие определяют прочность металлов, работающих на сжатие. При этом образцы нагружаются на машине до момента разрушения. В результате испытаний устанавливается максимальная нагрузка, которую выдерживает образец, после чего определяют предел прочности материала по вышеприведенной формуле.

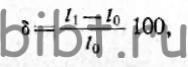

Относительным удлинением при разрыве δ называют остающееся приращение длины образца,

отнесенное к первоначальной расчетной длине; оно определяется в

процентах. Относительное удлинение определяют по формуле

где l0 — длина образца до испытания, мм;

l1 — длина образца после разрыва, мм.

У пластических металлов и сплавов относительное удлинение сравнительно большое (достигает 20%), у хрупких относительное удлинение приближается к нулю.

Относительным сужением при разрыве ψ называется уменьшение поперечного сечения образца в месте разрыва, выраженное в процентах от первоначального сечения.

Пределом текучести (физический) σт называется напряжение, при котором, несмотря на деформацию образца, указатель нагрузки на разрывной машине остается неподвижным или указывает ее падение. В случае отсутствия явно выраженной текучести применяется понятие условного предела текучести при пластической деформации 0,2% —σ0,2, при котором впервые появляется остаточное удлинение 0,2%; выражают его в кгс/мм2.

Пределом пропорциональности (условный) σпц называется напряжение, при котором впервые получается нарушение пропорциональности между напряжением и удлинением на определенную, заранее обусловленную величину; выражается к кгс/мм2.

Ударной вязкостью называется работа, затраченная на разрушение образца ударом, отнесенная к 1 см2 площади образца в месте излома; выражается в кгс/см2.