| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

ГЛАВА I

КРАТКИЕ СВЕДЕНИЯ О ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ

§ 1. ЛИТЬЕ - ВАЖНЕЙШИЙ ВИД ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ

Литые детали (отливки) широко используют в машиностроении, строительстве, приборостроении и других отраслях народного хозяйства. Широкое использование отливок в народном хозяйстве обусловлено тем, что они по сравнению с деталями, изготовленными другими способами, в три-четыре раза дешевле и на производство их требуется меньше трудовых и энергетических затрат. Это объясняется также тем, что литье часто является единственно возможным способом изготовления сложных по форме деталей, в том числе деталей из сплавов, которые плохо обрабатываются давлением и механической обработкой;

Способом литья изготовляют отливки массой от нескольких граммов до 250 т, длиной от нескольких миллиметров до 20 м и толщиной от нескольких десятых миллиметра до 600 мм.

Отливки получают различными способами литья в литейных формах, представляющих собой совокупность элементов, которые образуют рабочую полость. В рабочую полость формы заливается расплавленный металл, в ней расплав, охлаждаясь, затвердевает и принимает требуемые конфигурацию и размеры отливки. Литейные формы подразделяют на разовые, используемые для одной заливки, и на многократные (например, кокили), которые выдерживают от нескольких десятков до сотен тысяч заливок. Материалами для литейных форм служат кварцевый песок, глина и другие формовочные материалы (см. § 3), а также металлы.

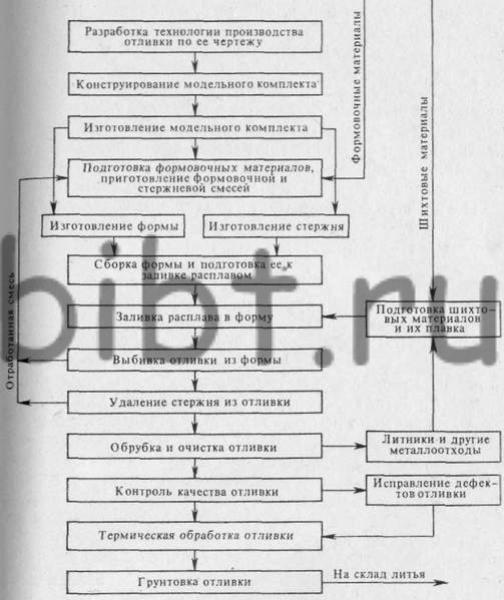

Рис. 1. Схема технологического процесса получения отливки в песчаной форме

Основную массу отливок получают в разовых песчаных формах. Вначале производят разработку технологической документации, затем по чертежам изготовляют модельный комплект, используя который получают литейную форму. Перечень и последовательность работ по производству отливок представлены на схеме рис. 1.

Преимуществом литья в песчаные формы является невысокая стоимость формовочных материалов и модельной оснастки. Однако этот способ литья является трудоемким в сравнении с другими, кроме того, отливки, изготовленные в песчаных формах, имеют малую размерную точность (7—9-й класс) и большую шероховатость поверхности (1-й класс и грубее).

При литье под давлением расплав запрессовывается под высоким давлением в полость металлической формы (пресс-формы). Такой способ литья обеспечивает быструю и хорошую заполняемость пресс-формы расплавом, большую размерную точность (3—7-й класс) и малую шероховатость (3—8-й класс) поверхностей отливок.

Центробежное литье заключается в том, что под действием центробежной силы заливаемый расплав отбрасывается к стенам формы, вращающейся до тех пор, пока расплав не застынет, после чего отливка извлекается из формы. Центробежное литье используют для получения водопроводных труб, втулок, барабанов, дисков и других тел вращения.

Непрерывное литье — это процесс получения профильных отливок путем непрерывной и равномерной заливки расплава в металлическую водоохлаждаемую форму (кристаллизатор), из которой затвердевшая заготовка непрерывно вытягивается специальными устройствами через отверстие в кристаллизаторе. Непрерывное литье повышает качество литого металла, облегчает труд литейщиков, позволяет механизировать и автоматизировать технологический процесс литья.

При литье в оболочковые формы используют специальные формы, изготовленные из кварцевого песка и термореактивной смолы. В отличие от литья в песчаные формы способ обеспечивает большую размерную точность (4—7-й класс) и малую шероховатость (3— 6-й класс) поверхности отливок. Литьем в оболочковые формы изготовляют мелкие и средние отливки массой от нескольких граммов до нескольких десятков килограммов из чугуна, стали и цветных сплавов.

При литье по выплавляемым моделям для изготовления моделей отливки и литниковой системы в пресс-формы запрессовывают модельный состав, состоящий из стеарина и парафина, после чего модели отливки собирают в блок, соединяя их пайкой с литниковой системой. Затем на собранный блок наносят керамическое покрытие, образующее оболочку формы и состоящее из пылевидного кварца и связующего (раствора этилсиликата или жидкого стекла). После сушки из оболочки формы выплавляют модели горячей (90°С) водой или в термошкафу при 120—150°С, оболочку помещают в опоку, засыпают сухим песком, уплотняя его, и прокаливают оболочковую форму при 850—900°С. При этом происходит выгорание остатков модельного состава и обжиг формы. Готовые формы поступают на заливку.

Литьем по выплавляемым моделям изготовляют отливки с размерной точностью 4—5-го класса и малой шероховатостью (5—6-го класса). В настоящее время применяют литье по выжигаемым моделям, при котором вместо выплавляемых моделей используют модели из пенополистирола.