| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Этапы проектирования отливки для литья в кокиле.

1. Конструктивные уклоны внутренних и наружных стенок отливки выбирают в зависимости от высоты отливки и стержня, площади контакта отливки с рабочей поверхностью матрицы кокиля и вида заливаемого расплава (табл. 4).

4. Конструктивные уклоны отливок из цветных сплавов

| Поверхности стенок и отливок | Уклоны стенок в % от их высоты для отливок из сплавов | |||

| цинковых | алюминиевых | магниевых | медных | |

Наружные |

0,5 | 1,0-1,5 | 2,5 | 1,5 |

Внутренние со стороны металлического стержня при высоте его, мм: |

||||

до 50 |

2,0 | 5,0 | 3,0 | 7,0 |

свыше 50 |

1,0 | 2-2,5* | 2-3 | 3-3,5* |

* Для тонкостенных отливок.

Конструктивные уклоны (в%) наружных поверхностей стенок чугунных и стальных отливок подбирают по данным:

Чугунные при длине стенки до 50, мм: 7,0

Чугунные при длине стенки 50-100, мм: 5,0

Чугунные при длине стенки 100-500, мм: 3,0

Из углеродистой стали , мм: 5,0

2. Конусность внутренних ребер и стенок отливок к плоскости разъема матрицы должна быть не менее 8 - 10°.

3. Внутренние поверхности отливок, выполняемые металлическими стержнями или вкладышами, должны иметь уклон к плоскости разъема матрицы кокиля не менее 6°.

4. Минимально допустимая толщина стенки отливки выбирается в зависимости от применяемого сплава и площади контакта стенки отливки с вертикальной поверхностью матрицы кокиля (табл. 5).

5. Минимальная толщина стенок отливок

Сплавы |

Площадь контакта стенки отливки с вертикальной поверхностью кокиля, см2 |

Минимальная толщина стенки, мм |

Магниевые |

- | 3 |

Алюминиевые |

30 | 3-4 |

Бронзы |

- | 4-6 |

Чугун |

25 | 4 |

Чугун |

26-125 | 6 |

Чугун без отбела |

- | 15 |

Сталь кислая из электропечи |

- | 8 |

Сталь основная |

- | 10 |

5. Толщина внутренних стенок и ребер жесткости отливки должна составлять 0,6-0,7 толщины ее наружных стенок.

6. Наружная и внутренняя поверхности должны иметь обтекаемую форму. Выступающие части отливки, затрудняющие ее усадку и удаление из кокиля, нежелательны.

7. Стенки отливок должны иметь плавные переходы. Для мелких по массе отливок из цветных сплавов с механически необрабатываемыми поверхностями радиусы закруглений должны быть не менее 3 мм.

8. Для лучшего газоотвода из полости кокиля поверхности стенок отливок следует конструировать наклонными. Края таких поверхностей и расположенных в них отверстий усиливать отбортовкой, направленной в сторону песчаного стержня.

9. Конструкция отливки должна быть такой, чтобы при ее изготовлении не требовалось стержней или их количество было минимальным.

10. Минимальные диаметры и соответствующие им максимальные глубины отверстий, которые могут быть уверенно получены литьем в кокиле, определяются с учетом применяемого сплава и размеров отливки. Например, в отливке из цинкового сплава можно выполнять отверстие с минимальным диаметром 8 мм и глубиной 16 мм для несквозного и 24 мм - для сквозного отверстия.

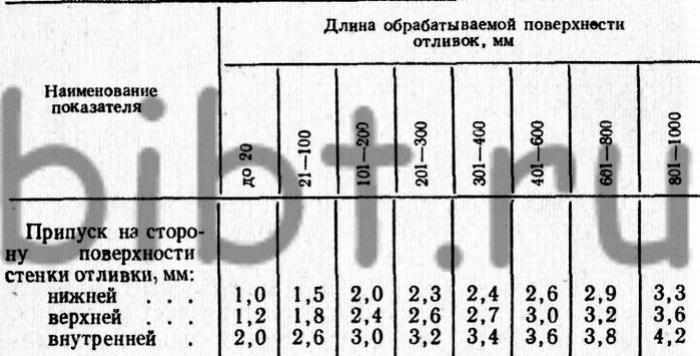

11. Припуски на механическую обработку кокильных отливок из чугуна и цветных сплавов назначают с учетом рекомендаций, приведенных в табл. 6. При специфических особенностях отливки (возможность коробления, не определена база для обработки и т. п.) допускается увеличение припусков от 2-5 мм сверх указанных в табл. 6.

6. Припуски на механическую обработку кокильных отливок из серого чугуна и цветных сплавов

12. Допуски (размеры гарантийных припусков) служат для компенсации отклонений размеров отливки вследствие возможных просчетов в технологии, неточности изготовления или последующего коробления матрицы кокиля, стержня и т. д. Допуски во всех случаях делают в сторону увеличения размеров изготовляемой отливки и ее отдельных частей. Такими частями и элементами конструкции отливки являются бобышки, приливы, фланцы, стенка отливки и др.

Допуски на размеры назначают по I, а в отдельных случаях и по II классам точности чугунных (ГОСТ 1855-55) и стальных (ГОСТ 2009-55) отливок. Для отливок из цветных сплавов с наибольшим размером от 40 до 1600 мм плюсовой допуск назначают соответственно от 0,3 до 2,5 мм.

13. Часто изготовленные отливки получаются с отклонениями геометрической формы. Эти изменения обусловливаются особенностями литья в кокиль и должны учитываться.

14. Отливки вследствие усадки сплава уменьшаются по сравнению с размерами полости кокиля на величину усадки. Поэтому полость кокиля с учетом расширения в результате нагрева и нанесения на его рабочую поверхность слоя теплоизоляционного покрытия должна иметь размеры, которые больше размеров отливки на величину усадки. Усадка алюминиевых сплавов-1,0%, магниевых - 1,4%, медных - 1,6%, серого чугуна - 1,0%, углеродистой стали - 2,0%.

При отливке крупных по размеру тонкостенных отливок, а также в условиях затрудненной усадки последняя принимается на 20-25% меньше, чем приведенная выше.

15. На чертеже отливки показывают тип и основные размеры элементов литниковой системы.

16. По размещению полостей для формирования отливки и каналов литниковой системы определяют с учетом перемычек необходимую площадь половины кокиля в плоскости его разъема.