| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

ГЛАВА XI

КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫЕ И АВТОМАТИЧЕСКИЕ КОКИЛЬНЫЕ ЛИНИИ

§ 72. КОМПЛЕКСНО-МЕХАНИЗИРОВАННЫЕ ЛИНИИ кокильного литья

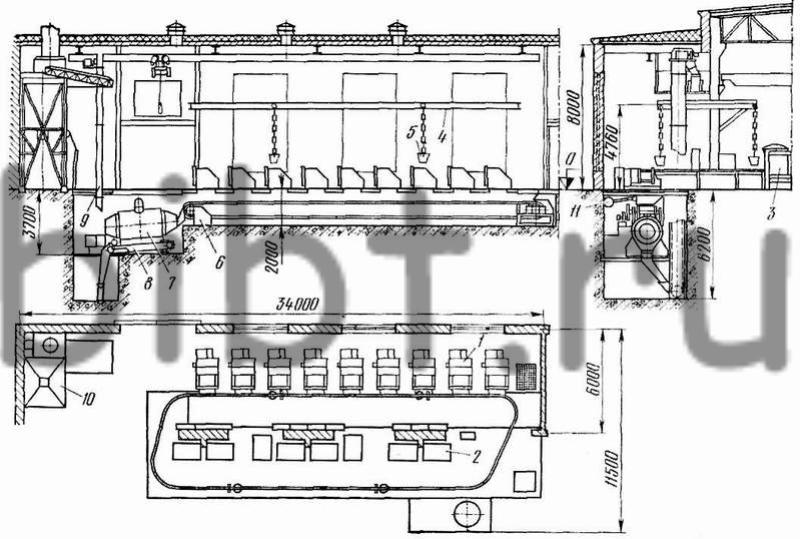

В настоящее время на основе серийных кокильных машин создаются комплексно-механизированные линии и участки. На рис. 58 изображена линия на базе кокильных машин 5915. Линия состоит из восьми однопозиционных универсальных кокильных машин 1, стенда 3 с раздаточным ковшом, монорельса 4, разливочных ковшей 5, элеватора 9, отвального бункера 10, системы приточно-вытяжной вентиляции 11.

Кокильные машины установлены на уровне пола цеха в один ряд с шагом 2400 мм. Гидроагрегаты 2, шкафы управления и стенды смонтированы на площадке рядом с машинами на уровне их верхней отметки.

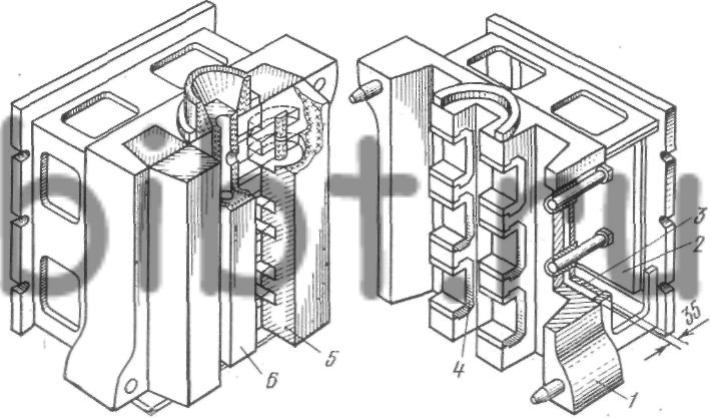

Пластинчатый транспортер 6, очистной барабан 7, ленточный транспортер 8 и элеватор размещены в туннеле под машинами. Заборные зоны вытяжной вентиляции установлены над пластинчатым транспортером, под провальными окнами кокильных машин и над очистным барабаном. От раздаточного ковша расплав стали 110Г13Л подается в разливочный ковш емкостью 250 кг и заливается в шестиместный толстостенный водоохлаждаемый кокиль с размерами 750X700X640 мм (рис. 59).

Рис. 58. Кокильная механизированная линия на базе машин модели 5915

Рис. 59. Толстостенный шестиместный водоохлаждаемый кокиль:

1 — рабочая плита кокиля, 2 — плита толкателей, 3 — наружный кожух кокиля, 4 — вкладыши, 5 — стержень, 6 — литниковая система

В этом кокиле изготовляют отливки бил (деталь для размола угля). Обе части кокиля охлаждаются водой, поступающей через штуцер в кожух 5, приваренный к формообразующей части кокиля. Вертикально по центру разъема кокиля проходит литниковая система, оформленная стержнем; с обеих сторон от стояка литниковой системы расположены по три полости для получения в них отливок. Эти части кокиля выполнены в виде вкладышей 4. Стержни 5 для оформления проушин бил и литниковой системы 5, состоящие из двух половин, проставляют в кокиль в собранном виде. Из кокиля отливки удаляются толкателями, которые закреплены на плите 2 толкателей, и проходят через охлаждающую коробку до соприкосновения со стержнями.

Перед заливкой расплава рабочие поверхности кокиля нагревают газовыми инжекционными горелками до 110— 120°С. Эти поверхности кокиля перед первой, а затем через каждые три заливки покрывают слоем 0,1—0,3 мм водной краской, состоящей из 10% сажи, 7% маршаллита, 3% огнеупорной глины, 5% жидкого стекла, 0,4% смачивателя ОП-7 и 0,05% марганцовокислого калия.

После первой заливки расплава температура рабочей поверхности кокиля достигает примерно 150°С, после второй 350—370°С.

Машины в линии работают в наладочном режиме при нагреве кокилей, нанесении огнеупорного покрытия и установке стержней и в автоматическом — после заливки расплава в кокиль. В этот период выполняются включение подачи охлаждающей воды и ее отключение через 5 мин после окончания заливки расплава, выдержка отливки в кокиле 2 мин, размыкание кокиля и удаление отливки. Время одного цикла для производства отливок в зависимости от их массы колеблется от 10 мин (отливка массой 8,5 кг) до 12 мин (отливка массой 12 кг).

Из кокиля отливки выталкиваются толкателями и падают на пластинчатый транспортер, где охлаждаются до 350—450°С и передаются им в барабан для очистки от стержней и отламывания элементов литниковой системы. Из барабана отливки и элементы литниковой системы выдаются в короб и в нем передаются на термическую обработку. Отходы стержней просыпаются на ленточный транспортер, расположенный под барабаном, и элеватором передаются в отвальный бункер.