| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Глава X.

Особенности формовки при производстве отливок из различных сплавов

§ 1. Особенности формовки при производстве стальных отливок

Особенности формовки. Для получения качественной стальной отливки в условиях, когда температура заливки ~1500°С, применяют специальные формовочные смеси, содержащие чистые и крупнозернистые кварцевые пески, а также высокоогнеупорные материалы. Эти смеси обладают способностью уменьшать термический пригар на отливках; плотность форм из таких смесей должна быть выше, чем у форм для чугунных отливок.

Повышенная температура заливки стали способствует образованию пара и газа в форме. Пар образуется в основном из влаги формовочной смеси, газ — за счет выгорания связующих материалов стержней, а также связующих формовочной смеси. Поэтому при изготовлении формы необходимо обеспечивать ее надежной вентиляцией через вентиляционные каналы в форме и через знаковые части стержней, даже если это приводит к усложнению их конструкции или к необходимости установки дополнительного стержня. Для уменьшения количества пара и газов, выделяющихся при заливке формы, применяют поверхностную подсушку формы или высушивают форму целиком. Последнее легче выполнять для мелких форм, так как для крупных форм требуются сушильные установки больших размеров. Сушка форм, поверхностная или объемная, уменьшает газовыделение при заливке, но процесс сушки резко увеличивает общее время изготовления отливки. Поэтому более целесообразным для форм стальных отливок применять смеси на основе синтетических связующих материалов и с малой влажностью.

Большое значение для получения качественной стальной отливки, как и для отливок из других сплавов, имеет правильное устройство в форме литниковой системы. Система не может удержать весьма жидкий при этих температурах (1400—1500°С) шлак. По этой причине, а также для уменьшения потерь теплоты формы заливают из стопорных ковшей. При изготовлении мелких стальных отливок в форме устраивают одноярусную литниковую систему с воронкой конусной формы.

В верхней полуформе выполняют стояк; под ним в нижней полуформе делают полость — зумпф, который служит для смягчения удара струи жидкого металла и для уменьшения образования брызг в начале заливки формы.

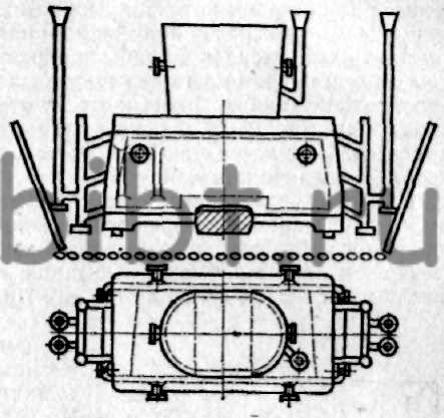

При изготовлении крупных отливок применяют многоярусное расположение питателей, т. е. питатели устраивают в литейной форме на разных уровнях (рис. 111). Для обеспечения прибыли горячим металлом в нее подводят отдельный питатель.

Находят применение и вертикальные щелевые литниковые системы, обеспечивающие направленное затвердевание отливки. При изготовлении такой литниковой системы учитывают ряд факторов, влияющих на получение качественной отливки. Расплавленную сталь направляют в полость формы кратчайшим путем; при этом длина каналов должна быть минимальной. Питатель располагают в направлении продольной стенки формы, вдали от мест установки холодильников и жеребеек. Желательно во всех случаях устраивать в форме сифонную (с нижним подводом) литниковую систему. Если отливка имеет помимо массивных частей и тонкие стенки, необходимо рассредоточить питатели по тонким стенкам с тем, чтобы обеспечить заполнение формы и предотвратить недоливы. При этом преимущественный подвод расплава надо обеспечить в подприбыльную часть.

Для крупных стальных отливок литниковые системы выполняют Шамотными трубками. Трубки длиной 200—300 мм последовательно наращивают по высоте по мере увеличения уровня формовочной смеси в опоке. Повороты выполняют при помощи фасонной шамотной вставки.

Для регулирования скорости охлаждения различных мест отливки при изготовлении стальных отливок широко применяют установку наружных (в стенках формы) холодильников из металлов или неметаллических материалов с высокой теплопроводностью.

Внутренние металлические холодильники, установленные в полости формы, должны полностью свариваться с заливаемым металлом. Поэтому перед установкой в форму холодильники должны пройти полную очистку от окислов.

Рис. 111. Четырехъярусная литниковая система отливки шабот массой 90 т