| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Уплотнение песчано-глинистой формовочной смеси.

Уплотнение смеси. Ранее указывалось, что песчано-глинистая формовочная смесь приобретает необходимую прочность в результате уплотнения. Для выполнения этой ответственной трудоемкой операции и предназначены формовочные машины.

Существует несколько различных способов уплотнения смеси; к основным из них относят встряхивание, прессование, пескометный, пескодувный (или пескострельный).

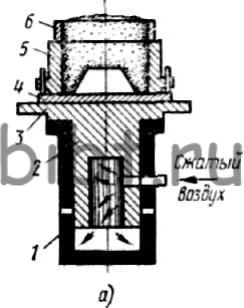

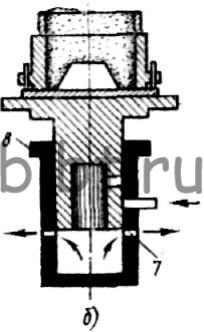

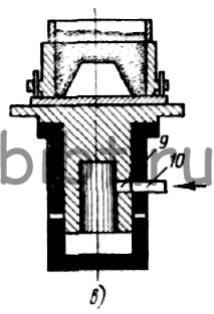

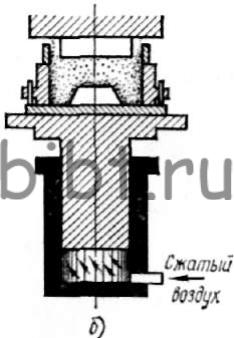

Уплотнение смеси при встряхивании осуществляется за счет энергии удара. Уплотнение встряхиванием не отличается высокой производительностью, сопровождается шумом, но позволяет изготовлять формы больших габаритных размеров. Этим способом Можно получить формы для сложных отливок с высокими ребрами и глубокими «карманами». Встряхивание осуществляется при впуске сжатого воздуха в нижнюю полость цилиндра (рис. 126).

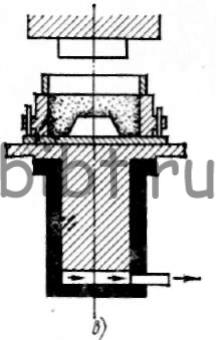

При этом встряхивающий поршень поднимается вверх; боковая поверхность поршня перекрывает впускное отверстие, а нижняя его кромка открывает выхлопное окно, через которое сжатый воздух выходит в атмосферу. Давление под поршнем резко снижается и стол под действием силы тяжести падает, ударяясь о торец цилиндра. В этом положении стола отверстие встряхивающего поршня окажется против впускного канала цилиндра, что обеспечивает повторный впуск сжатого воздуха в полость встряхивающего цилиндра и повторение цикла встряхивания. Встряхивающий стол совершает 120-220 ударов в минуту. Одну форму уплотняют за 30-50 ударов. Высота подъема стола составляет 25-80 мм. Степень уплотнения формы зависит от числа ударов, высоты опоки и свойств формовочной смеси.

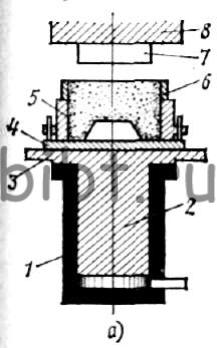

Рис. 126. Схема процесса уплотнения смеси встряхиванием:

а - заполнение опоки смесью, б - верхнее положение стола при встряхивании, в - нижнее положение стола при встряхивании; 1 - цилиндр, 2 -поршень, 3 - стол, 4 - модельная плита, 5 - опока, 6 - наполнительная рамка, 7 - выхлопные окна, 8 - торец цилиндра, 9 - канал впуска сжатого воздуха в стенке поршня, 10 - канал впуска сжатого воздуха в стенке цилиндра

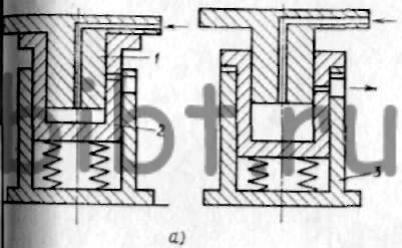

Для снижения уровня шума, а также для уменьшения вибрации, передающейся на фундамент, разработаны новые конструкции встряхивающих формовочных машин с амортизацией удара. Амортизация удара осуществляется за счет использования в конструкции встряхивающего стола пружин, воспринимающих удар (рис. 127, а), или подачей сжатого воздуха в полость между цилиндром и специальным амортизирующим устройством (рис. 127, б). При наличии таких дополнительных устройств сила удара встряхивающего стола поглощается частично или полностью внутри самого механизма встряхивания.

Рис. 127. Схемы амортизации удара:

а - пружиной , б - подачей сжатого воздуха: 1 - встряхивающий стол, 2 - встряхивающий цилиндр, 3 - основание машины

Процесс уплотнения смеси прессованием отличается более высокой производительностью, а также бесшумностью. Различают верхнее и нижнее прессование. При верхнем прессовании наиболее уплотнены верхние слои смеси, при нижнем - слои смеси, прилегающие к модели.

Верхнее прессование колодкой (рис. 128) производят подачей сжатого воздуха в нижнюю часть цилиндра. При этом прессовый поршень движется вверх. Неподвижно укрепленная на траверсе машины прессовая колодка уплотняет формовочную смесь в опоке. После выпуска воздуха из-под прессового поршня в атмосферу процесс уплотнения смеси прекращается.

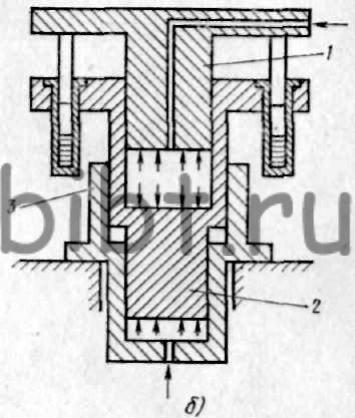

Рис. 128. Схема процесса уплотнения смеси прессованием:

а - заполнение опоки смесью, б - уплотнение смеси, в - возврат стола (опускание); 1 - цилиндр, 2 - поршень, 3 - стол, 4-модельная плита, 5 - опока, 6 - наполнительная рамка, 7 - прессовая колодка, 8 - траверса

Для получения равномерного уплотнения смеси в опоке применяют прессование с увеличенным давлением, что дает возможность получить плотные формы с твердой рабочей поверхностью.

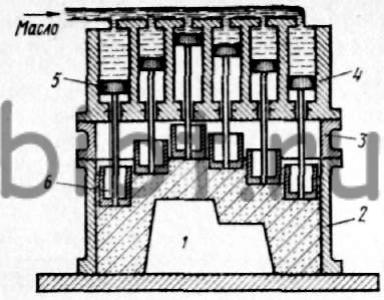

Другой способ уплотнения, обеспечивающий равномерную плотность формы, заключается в прессовании смеси многоплунжерной головкой (рис. 129), содержащей до 100 прессовых колодок. Каждая из прессовых колодок имеет индивидуальный гидравлический поршневой привод, создающий давление до 4920 кПа.

Рис. 129. Схема процесса уплотнения смеси многоплунжерной головкой:

1 - модель, 2 - опока, 3 - наполнительная рамка, 4 - прессующая многоплунжерная головка, 5 - поршни, 6 - прессующие колодки

Разновидность способа уплотнения смеси прессованием является вибропрессование. Формовочная смесь при этом способе уплотнения поглощает энергию прессового механизма, расходуя ее частично на уплотнение, частично на трение, возникающее в формовочной смеси при прессовании. Различают внешнее и внутреннее трение. Внешнее трение - это трение смеси о стенки опоки, прессовую плиту и модель. Внутреннее трение возникает между частицами смеси. Применение вибрации одновременно с прессованием позволяет существенно снизить трение в смеси за счет колебания ее частиц. По такому принципу работают вибропрессовые формовочные машины.