| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

История литейного производства

История литейного производства насчитывает несколько тысячелетий. В древние времена для изготовления сложных отливок использовали глиняные формы: Моделью служила восковая фигура, которую лепил из этого материала художник. Модель обмазывали глиной, оставляя отверстие для заливки жидкого металла и вывода газов. Глиняную форму прокаливали, при этом воск из нее выплавлялся и форма приобретала прочность, затем в нее заливали расплавленный металл.

Литейное производство в Древней Руси достигло расцвета в конце XII и начале XIII в. Появились двусторонние формы из твердого камня с разветвленными литниковыми системами, позже стали применять формовку в глине. Металл плавили в тиглях. Производили медные и бронзовые изделия — предметы домашнего обихода, украшения, оружие (стрелы, наконечники копий). В XIV в. было освоено производство литых бронзовых пушек, что имело большое значение для защиты государства.

В XV в. появляется новый материал — чугун, из которого в 1445 г. начали изготовлять трубы, в 1469 г. — гири для весов. В технологии формовки XVI в. применяли в основном сырой кварцевый песок и смешанную с шерстью глину.

Позже вместо глины стали применять более прочный материал — гипс. По изготовленной гипсовой модели мастер готовил гипсовую же форму, по состоящую из нескольких частей, с таким расчетом, чтобы ее можно было снять с модели. Снаружи гипсовые куски покрывали внешним слоем гипса, который, затвердевая, образовывал как бы раковину для кусков гипса. Таким образом, форма состояла из двух слоев: внутреннего (отдельных кусков) и наружного (кусков-раковин). Внутреннюю поверхность гипсовой формы смазывали, наносили на нее восковой слой такой толщины, какую должна была иметь отливка. Затем устанавливали металлический каркас — основание стержня. Вокруг него снова собирали гипсовую двухслойную форму. Заливали внутрь специальный стержневой состав на основе алебастра.

После его затвердевания форму разбирали, причем слои воска оставался на стержне. Модель отделывали, зачищали, припаивали к ней восковые модели литниковых каналов. Затем наносили кистью особый формовочный состав, который, засыхая, образовывал облицовочный слой формы. После этого форму обкладывали кирпичами толщиной 150—200 мм, стягивая их металлическими обручами. Сушку формы производили на месте. Сначала выплавляли воск, а расплавленную бронзу заливали в нагретую до 900—950°С форму. После остывания и очистки отливки производили при необходимости чеканку рельефа.

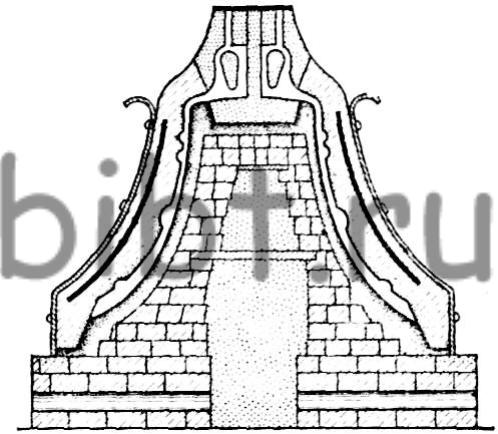

Рис. 1. Форма для отливки колокола

Форму для литья колокола (рис. 1) готовили с применением шаблона. Форма состояла из трех частей: болвана (низ), тела и кожуха (верхняя опока). Для изготовления большого колокола форму устанавливали в яме, рядом располагали плавильные печи. Для выкладывания болвана применяли кирпичную кладку с последующей обмазкой ее глиной. Тело колокола выполняли из нескольких слоев глины, формуемой при помощи шаблона. Шаблон после нанесения каждого слоя глины урезали. Для предупреждения растрескивания глины в нее вводили льняные волокна, которые растягивали по окружности формы. После окончательного оформления контура тела на него наносили орнаменты, надписи из восковой массы. Затем приступали к формовке верха, материалом для него служила та же глина с замешанным рубленым льном, шерстью. Слой глины толщиной 5—7 мм сушили 10—16 ч, а после наносили второй, более густой слой. Для упрочнения кожуха (верха) в его тело вставляли армирующие железные полосы. После сушки кожух снимали с рубашки, осматривали, ремонтировали. Пространство между формой и стенками ямы засыпали землей и плотно утрамбовывали.

Технологию формовки колоколов практически без изменений применяли при отливке пушек. Уже в конце XVIII в. Россия вышла на первое место в мире по производству чугуна. Тогда же сложились и основные приемы ручной опочной формовки, дошедшие до наших дней.

Развитие способов формовки для литья сложных отливок привело к созданию способа изготовления стержневых форм, который и применяют в настоящее время при производстве отливок, особенно в станкостроении. В принципе это — способ кусковой формовки, рассмотренный выше, но поставленный на промышленную основу.

Во второй половине XIX в. значительно расширилась номенклатура и увеличился объем производства отливок. Появилась сталь, начали применять новые разливочные ковши, в частности, с шестеренчатым приводом и со стопором. Это позволило изготовлять отливки массой до 10 т.

К XIX в. относится начало проведения планомерных исследований в области литейного производства. Основоположниками науки о литье являются выдающиеся русские ученые-металлурги П. П. Аносов, Д. К. Чернов, А. С. Лавров и др.

До Великой Отечественной войны, и особенно после нее, в СССР созданы крупные научные центры, занимающиеся литейными проблемами: ВНИИЛитмаш, НИИТАавтопром, ВПТИТяжмаш, Институт проблем литья при АН УССР и ряд других научных учреждении. Появились отраслевые научно-исследовательские институты, лаборатории и конструкторские бюро практически на всех ведущих машиностроительных предприятиях страны: УЗТМ, НКМЗ, ЗИЛ, ГАЗ и др. Это во многом обеспечило быстрое развитие литейного производства в СССР.