| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 3. Уплотнение смеси в опоке

Заполнение опоки смесью. При ручной формовке по моделям заполнение опоки смесью проводят в два этапа. Сначала на модель наносят слой облицовочной смеси, уплотняя ее вокруг модели вручную, после чего опоку заполняют наполнительной смесью. Заполнение и уплотнение должно производиться отдельными слоями толщиной 50—75 мм, но не более 150 мм каждый. Толщина слоя облицовочной смеси в уплотненном состоянии для сырых форм мелких отливок 15—30 мм, крупных — 30—40 мм. В подсушиваемых и сухих формах слой облицовочной смеси несколько увеличивают.

При уплотнении смеси в опоке всегда следует обращать внимание на то, чтобы клиновидный конец ручной трамбовки не доходил до модели на 20—30 мм. В противном случае может быть повреждена поверхность модели, а также образоваться местное переуплотнение формовочной смеси, приводящее к кипению металла и возникновению газовых раковин. Уплотнение смеси трамбовкой начинают вдоль стенок опоки, после чего переходят к уплотнению остального объема опоки. Во избежание разрушения полуформы при перемещении или кантовании смесь необходимо тщательно уплотнять в углах опок и вдоль ее стенок. Слои формовочной смеси внизу опоки, т. е. прилегающие к модельной плите, уплотняют клиновидным концом трамбовки; верхние слои — плоским. При уплотнении необходимо обращать внимание на то, чтобы не смещались холодильники и отъемные части модели.

Плотность формовочной смеси в верхней полуформе должна быть несколько меньше, чем в нижней. Это необходимо в связи с тем, что на смесь в нижней полуформе действует масса отливки. Поэтому смесь в ней должна быть более прочной, не деформироваться. В верхней полуформе создают условия для удаления пара и газов.

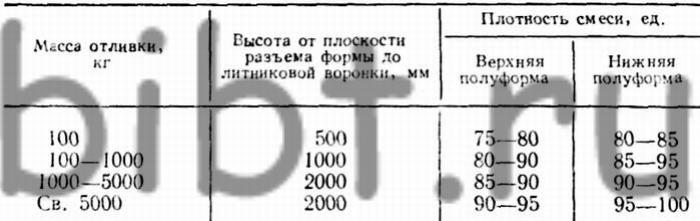

Плотность формовочной смеси в зависимости от массы отливки и высоты формы должна примерно соответствовать значениям, указанным в табл. 14.

14. Плотность формовочной смеси по твердомеру

Необходимая плотность формовочной смеси определяется разновидностью формы (сырая, сухая, подсушенная). Плотность подсушенных форм должна быть примерно на 25% больше, чем плотность сырых форм. Это объясняется тем, что в сухих формах изготовляют, как правило, крупные отливки ответственного назначения. При этом на стенки полости формы действует высокое давление со стороны расплава. Увеличенная плотность смеси должна обеспечить получение качественных крупных отливок.

Поверхность разъема полуформы посыпают сухим кварцевым песком. Если поверхность разъема формы имеет большой уклон, ее накрывают слоем бумаги (например, при формовке по шаблонам).

Накалывание вентиляционных каналов. Их прокалывают в форме металлическими иглами разной длины и диаметра. Количество наколов на 1 дм2 площади сырой формы составляет 4—5. Подсушиваемые формы при размере опок до 2000x800 мм должны иметь вентиляционные каналы диаметром 6—8 мм в количестве 2—4 шт. на 1 дм2. В сухих формах для крупных отливок делают до 2 наколов на 1 дм2 иглой диаметром 6—8 мм. Наколы во всех случаях не должны доходить до модели. При изготовлении форм из химически твердеющих смесей вентиляционные каналы делают в количестве 4 - 6 шт. на 1 дм2. Сырые болваны, образующие внутренние полости отливок, следует уплотнять слабее с тем, чтобы увеличить их податливость. В высоких болванах, высотой более 100 мм, при ручном уплотнении форм, а также при пескометной формовке по модели выполняют полость, куда затем обязательно закладывают перемешанные с сухим песком опилки, крупный песок, керамзит — термически обработанную пористую глину, или мелкую гарь. От заполненной полости, обеспечивающей повышенную податливость смеси, на поверхность формы, выводят вентиляционные каналы с последующей заделкой их крупным песком.

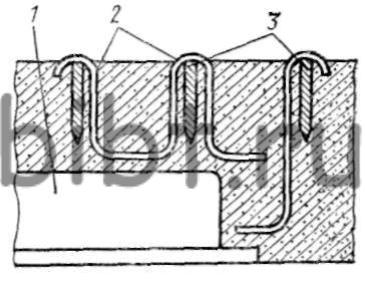

Прошпиливание форм. Во избежание обвала выступающих частей верхних поверхностей формы смесь в верхней опоке упрочняют железными крючками из проволоки Ø6—12 мм, подвешиваемыми за крестовины. Для лучшего сцепления со смесью крючки перед установкой смачивают жидкой глиной. Их ставят через 60—100 мм. Общую высоту крючков выбирают такой, чтобы они не доходили до модели на 5—20 мм. Крестовины опок также смачивают глиной для лучшего сцепления с формовочной смесью. Способ установки в форме крючков изображен на рис. 43.

Рис. 43. Установка крючков в форме:

1 — полость формы, 2 — крючок, 3 — крестовины опок

Нельзя устанавливать крючки в местах, где прорезают литниковую систему.

Большие вертикальные и горизонтальные поверхности, особенно части формы около питателей — углы, выступы, галтели, болваны, перед окрашиванием формы прошпиливают.

При формовке по-сырому для укрепления отдельных частей применяют деревянные колышки. Нижние концы их прикладывают к облицовочной смеси, а верхние — прислоняют к крестовинам опок. При уплотнении смеси колышки укрепляют выступающие части верхней полуформы. Расстояние между колышками составляет 60—80 мм. Во избежание обгара под действием тепла расплавленного металла их устанавливают на расстоянии 10—15 мм от модели. Перед установкой в форму колышки обязательно смачивают жидкой глиной.

Извлечение модели из формы. Эту операцию производят после расталкивания моделей ударами молотка по подъемам. При извлечении крупной модели краном необходимо обращать особое внимание на равномерный натяг цепей крана. Извлечение из формы отъемных частей, элементов литниковой системы, выпоров проводят при слабом обстукивании. После извлечения из формы модели и всех ее отъемных частей модель вновь собирают и передают на формовку или хранение. Отъемные части, не установленные на модели, элементы литниковых систем, выпоры, стояки для вентиляции стержней укладывают комплектно и хранят в отведенных местах в цехе.