| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Проектирование операции обработки на токарном станке с ЧПУ.

Проектирование операции обработки на токарном станке с ЧПУ начинают с установления переходов обработки и необходимых рабочих ходов для удаления припусков. Из большого количества возможных вариантов выбирают наиболее производительный и экономичный, при котором число холостых, вспомогательных и рабочих движений является наименьшим.

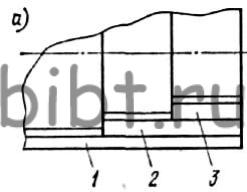

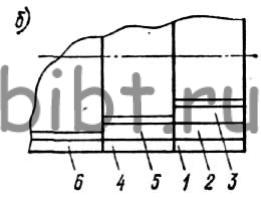

На рис. 1.17 (а, б) показаны два варианта предварительной обработки ступенчатой детали. По первому варианту (рис. 1.17, а) эту обработку выполняют за три перехода при удалении слоев металла 1, 2 и 3, по второму варианту (рис. 1.17, б) за шесть более коротких переходов снимаются слои металла 1, 2, ..., 6. По суммарному пути резания оба варианта равноценны, но первый вариант более предпочтителен, так как требуется меньше команд на изменение движения инструмента, уменьшается суммарное время холостых движений за счет сокращения пути разгона и торможения каретки станка.

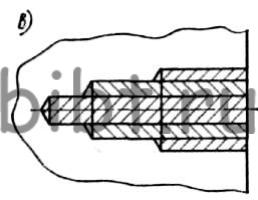

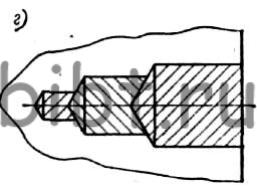

Рис. 1.17. Варианты токарной обработки ступенчатых поверхностей и сверления ступенчатых отверстий.

На рис. 1.17 (в, г) показаны два варианта обработки ступенчатого отверстия. По первому варианту (рис. 1.17, в) сначала сверлится отверстие малого диаметра, а затем рассверливаются среднее и большое отверстия. По второму варианту (рис. 1.17, г) сверлят последовательно отверстия большого, среднего и малого диаметров. Второй вариант более производителен, так как суммарное время резания здесь меньше. Этот вариант также предпочтителен из-за лучшего удаления стружки и уменьшения увода сверла. Однако если из-за величины крутящего момента на большом сверле при сверлении в сплошном металле применить вторую схему невозможно, то приходится использовать схему первого варианта. При этом целесообразна предварительная зацентровка отверстия жестким центровым сверлом.

Все поверхности, окончательная обработка которых может производиться проходным или расточным контурным резцом, называют основными. К ним относятся: торцевые, цилиндрические и конические поверхности, а также поверхности с криволинейной образующей и неглубокие канавки и выточки (до 1 мм), которые можно выполнить контурными резцами. Поверхности, для формообразования которых необходим режущий инструмент, отличающийся от контурного резца, называют дополнительными.

Несмотря на разнообразие форм обрабатываемых поверхностей, можно установить общую последовательность обработки заготовок на токарном станке с ЧПУ:

1) подрезание торца;

2) центрование (если сверло имеет диаметр меньше 20 мм);

3) сверление;

4) черновая обработка основных поверхностей;

5) черновая обработка дополнительных поверхностей;

6) чистовая обработка этих же дополнительных поверхностей, так как она может выполняться, как правило, тем же инструментом, что и черновая обработка;

7) чистовая обработка дополнительных поверхностей, не требующих черновой обработки;

8) чистовая обработка основных поверхностей.

При обработке заготовки, установленной в центрах, первые три перехода (или рабочих хода) исключаются.

Важной и ответственной задачей при проектировании технологического процесса обработки на токарных станках с ЧПУ является обоснованный выбор режимов резания. Следует иметь в виду, что для большинства токарных станков с ЧПУ не предусмотрена возможность ввода коррекции режимов резания с пульта УЧПУ для каждого отдельного перехода, коррекции рабочих подач возможны только для всей программы в целом. Поэтому для станков с ЧПУ в управляющей программе следует задавать наиболее рациональные для каждой зоны обработки режимы резания.

Практикой выработаны определенные правила выбора таких режимов резания. Так, при черновой обработке основных поверхностей режимы следует назначать исходя из полного использования возможностей инструмента и станка, так как от черновых переходов в основном зависит производительность выполнения операции. При обработке стали максимально допустимая подача корректируется затем с целью удовлетворительного формирования стружки.

При наличии биения заготовок подачу на участке первого входа резца в металл следует снижать на 20—30% для предотвращения сколов режущих кромок. Скорость резания обычно выбирают по нормативам режимов резания для станков с ЧПУ, с учетом экономически целесообразной стойкости инструмента. Режимы резания для чистовой обработки основных поверхностей назначают с учетом требований к их шероховатости и точности.

По установленным режимам резания, которые должны быть согласованы с паспортными данными станка, находят основное время выполнения технологических переходов. Полученные результаты заносят в операционную карту (по ГОСТ 3.1404—74), которая является первичным документом. В ней указываются также наименование операции, выполняемые переходы обработки, приводится операционный эскиз, указываются используемый станок, шифры приспособления и инструмента и др.

Данные операционной карты используются в дальнейшем при составлении расчетно-технологической карты, являющейся исходным документом для программирования обработки, а также при разработке карты наладки станка.