| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

СИСТЕМЫ СМЕСЕПРИГОТОВЛЕНИЯ.

Автоматизированные системы смесеприготовления предназначены для получения единых, наполнительных и облицовочных смесей в смесеприготовительных отделениях литейных цехов. Они состоят из комплекта технологического смесе-приготовительного оборудования, бункеров, транспорта и вентиляции, объединенных системой централизованного управления.

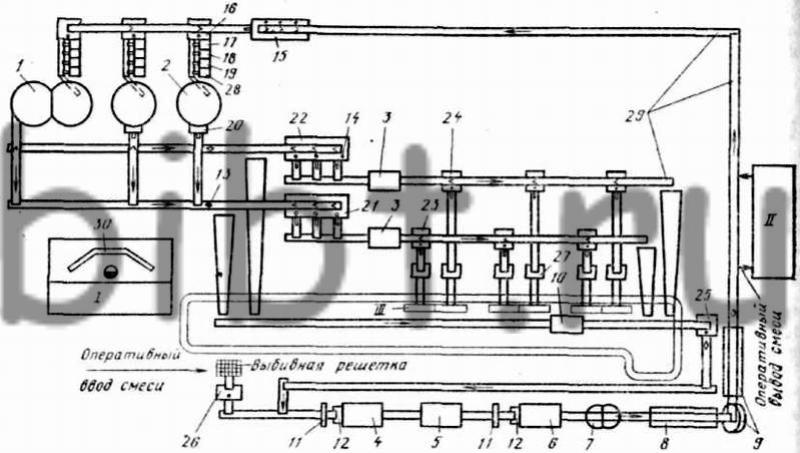

Основу каждой системы составляет комплект технологического смесеприготовительного оборудования (рис. 1, позиции 1-10), который поставляется централизованно.

Рис. 1. Схема смесеприготовительной системы для облицовочной и наполнительной смесей (при приготовлении единой смеси ветвь облицовочной смеси исключается):

1 - смеситель чашечный непрерывного действия; 2 - смеситель чашечный периодического действия; 3 - аэратор готовой смеси; 4 - сито грубой очистки; 5 - аэратор использован смеси; 6 - сито тонкой очистки; 7 - смешивающий охладитель; 8 - вибрационный охладитель; 9 - установка охлаждения; 10 - аэратор просыпи; 11 - магнитный сепаратор; 12 - электромагнитный шкив; 13 - весоизмеритель ленточный; 14 - сигнализатор уровня смеси; 15 - бункер использованной смеси; 16 - расходный бункер использованной смеси; 17, 18 и 19 - расходные бункеры соответственно песка, бентонита и прочих добавок; 20 - промежуточный бункер; 21 и 22 - бункера-отстойники соответственно облицовочной и наполнительной смесей; 23 и 24 - расходные бункера соответственно облицовочной и наполнительной смесей; 25 - бункер непринятой смеси; 26 - бункер-накопитель выбитой смеси; 27 - приемный бункер формовочного автомата; 28 - расходный бункер угля; 29 - система ленточных конвейеров; 30 - единый пульт управления на базе комплекса Гера»

Транспорт, бункера и вентиляцию для конкретных условий цеха заказчик приобретает отдельно. На оборудовании систем приготовляют смеси с пределом прочности на сжатие по сырому 0,03-0,2 МПа. При обеспечении смесью автоматических литейных линий одна система обслуживает одну линию.

Для согласования применения системы смесеприготовления и выбора комплекта технологического смесеприготовительного оборудования, заказчик должен иметь следующие сведения:

размеры в свету нижней и верхней опок и их высоту (размеры брикета для без-опочных линий);

цикловую производительность линии, блока, оборудования формовки;

число блоков и единиц формовочного оборудования;

число рабочих смен;

наименование сплава отливок;

число модельных комплектов, используемое в течение одной смены, и время их замены;

наибольшую и наименьшую массу заливаемого в форму металла;

время (наибольшее и наименьшее) охлаждения отливок в форме, начиная с момента заливки и до выбивки;

способ выбивки и число выбивных устройств;

число опок, заформованных до зоны заливки;

степень уплотнения смеси в форме или вид уплотнения;

характеристику расходного бункера и дозатора смеси у формовочных машин;

массу стержней в форме;

рецептуру и свойства формовочной смеси;

длину конвейеров от смесителей до формовочных автоматов;

месторасположение экспресс-лаборатории формовочных материалов (предусматривается проектом);

перечень контрольных операций.

Основной технической характеристикой смесеприготовительной системы является ее производительность по разрыхленной смеси.

Q= LB(h1 + h2)1,1*1,2Qцq2/q1,

где Q - производительность, м3/ч; L и В - размеры опок в свету, мм; h1 и h2 - соответственно высота верхней и нижней опок, мм; Qц - цикловая производительность формовочного оборудования; 1,1 - коэффициент, учитывающий 10 %-ный запас смеси; 1,2 - коэффициент, учитывающий наличие просыпей (до 20%); q1 и q2 - насыпная плотность соответственно разрыхленной и уплотненной формовочных смесей; принимают: q1 =1,2 т/м3; q2 = 1,6 т/м3; при уплотнении смеси методом прессования с высоким давлением q2 = 1,75 т/м3.

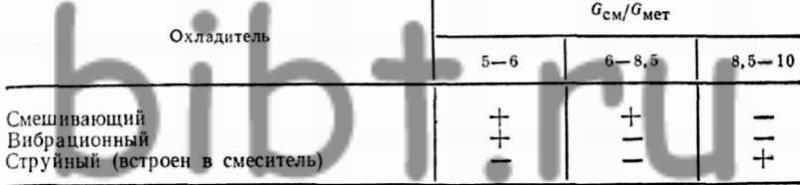

Тип охладителя выбирают в зависимости от отношения массы смеси в форме Gсм к массе залитого в форму металла Gмeт (табл. 1).

1. Выбор типа охладителя отработанной формовочной смеси

В системе смесеприготовления с встроенным охладителем необходимо предусмотреть ленточный конвейер, позволяющий транспортировать смесь в период пуска системы минуя охладитель. Применение охладителей позволяет снизить температуру отработанной смеси до 40 °С. При Gсм/Gмeт > 10 температура отработанной смеси будет не более 40 °С, и охладитель в этом случае не требуется.

Все ленточные конвейеры должны оборудоваться устройствами для очистки ленты от налипшей смеси (скребками Е1-202-60 по нормали ЦПКБ «Союзпроммеханизация» № 1-64, часть VI) и датчиками (УПДС или ДМ-2 Днепропетровского завода шахтной автоматики) контроля скорости движения и целостности ленты.

Для обеспечения вентиляции линейную скорость воздуха в вентиляционных патрубках выбирают в диапазоне 15-20 м/с. Для балансирования вентиляционной системы и регулирования процесса удаления пылевидных частиц каждое ответвление трубопровода системы снабжается задвижками.

Ориентировочная производительность отсосов вредных веществ (пыли, газов) от мест их выделения:

Место выделения вредных веществ: Производительность, м3/ч

Пересыпание смеси с конвейера на конвейер: 2500

Воронка сбора просыпей на конвейер: 8000

Плужки сбора сухого песка и отработанной смеси: 1300

Бункер сухого песка: 10000

Ленточный конвейер: 2500*

Бункер отработанной смеси: 20000

* На каждые 9 м конвейера должны быть установлены вытяжные кожухи; производительность отсоса указана на каждый кожух.