| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Технология восстановления коленчатых валов. Схема установки плазменной наплавки коленчатых валов. Схема наплавки шейки вала.

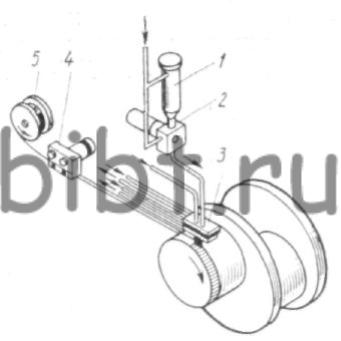

Для плазменной наплавки шеек можно оборудовать станок У-652, предназначенный для наплавки коленчатых валов под слоем флюса. Станок позволяет закреплять коленчатый вал любого типоразмера. Вместо головки, применяемой для наплавки под флюсом, следует смонтировать механизм подачи проволоки, порошковый питатель и плазмотрон. Общий вид схемы наплавки шейки вала представлен на рис. 53.

Рис. 53. Схема наплавки шейки вала:

1 - порошковый питатель; 2 - привод порошкового питателя; 3 - плазмотрон; 4 - привод подачи проволоки; 5 - касета с электродной проволокой

В практике при наплавке применяют переоборудованные токарные и токарно-револьверные станки. Переоборудование заключается в снижении частоты вращения шпинделя до 0,3- 10 об/мин; установке соответствующих центросмесителей (несоосность центров не должна превышать 0,1 мм); креплении и установке плазмотрона, механизма подачи проволоки, порошкового питателя на суппорте, изолированном от массы станка с помощью изолирующих материалов (текстолит, гексанит и др.).

Для снижения числа оборотов используют стандартные червячные редукторы, клиноременные вариаторы, а также коробки передач автомобилей ГАЗ-51, ЗИЛ-150. Наиболее предпочтительными источниками питания являются сварочные выпрямители ВДУ-504, ВДУ-505. Перераспределение тока между плазменной струей, проволокой и коленчатым валом осуществляется балластными реостатами.

Для подачи проволоки можно использовать сварочные головки от сварочных автоматов, обеспечивающих скорость подачи в пределах 40-150 м/ч и амплитуду колебаний до 10 мм. Способ подачи порошка в сварочную ванну и применяемое при этом оборудование описаны в гл. 3.

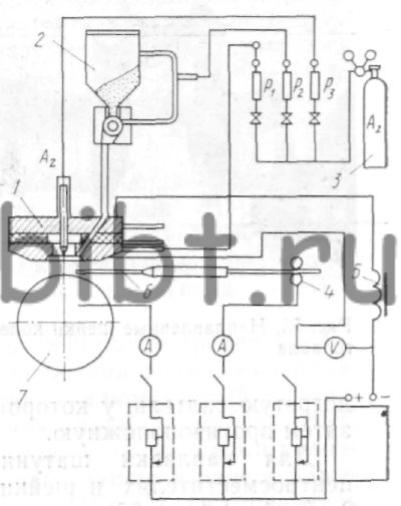

Рациональный вариант комплектования установки для наплавки коленчатых валов - на базе установки УПС-301, предназначенной для ручной плазменной сварки на постоянном токе. Для этого над коленчатым валом, закрепленным в наплавочном станке, необходимо смонтировать перемещающуюся в вертикальном и горизонтальном направлениях головку, и на ней установить механизм подачи проволоки, порошковый питатель, колебательный механизм, малогабаритный плазмотрон. Монтаж установки следует выполнять по схеме, приведенной на рис. 54.

Рис. 54. Схема установки плазменной наплавки коленчатых валов:

1 - плазмотрон; 2 - порошковый питатель; 3 - баллон с газом; 4-механизм подачи проволоки; 5 - дроссель; 6 - проволока; 7 - коленчатый вал

Восстановлению подлежат коленчатые валы с износом шеек, вышедших за пределы последнего ремонтного размера и не имеющих трещин на галтелях. Перед наплавкой рекомендуется просеять и просушить порошок. Оптимальной фракцией для комбинированной наплавки считается порошок с размером частиц 0,2-0,4 мм. Применение порошка с частицами менее 0,2 мм нередко приводит к забиванию плазмотрона. Подготовка проволоки заключается в очистке ее от смазки и ржавчины.

Наплавку начинают с коренных шеек. После закрепления вала в наплавочной установке устанавливают плазмотрон на краю первой коренной шейки со стороны хвостовика на высоте 10- 13 мм от наплавляемой поверхности. Установив предварительно заданный режим наплавки, к плазмотрону подводят охлаждающую воду, к пульту управления - газ, включают механизм вращения (коленчатый вал должен вращаться в противоположную сторону от оператора), источник питания и вентиляцию. Затем пускают плазмообразующий и транспортирующий газы, зажигают косвенную дугу, включают порошковый питатель, механизм подачи проволоки и одновременно включают прямую дугу и колебательный механизм.

Возникшая между косвенной дугой, токоведущей проволокой и деталью прямая дуга расплавляет наплавочные металлы и деталь на глубину 0,3-0,8 мм и формирует в процессе колебания слои высокого качества. Регулирование глубины проплавления и высоты наплавляемого слоя осуществляется главным образом за счет перераспределения тока между проволокой и деталью. Первый валик наплавляют по кольцу, затем включают механизм продольной подачи и наплавку ведут по винтовой линии, которую завершают также кольцевым валиком, не доходя до галтели 4- 6 мм. После наплавки цилиндрической части отключают прямую дугу и подачу наплавочных материалов, переводят плазмотрон к галтели. С помощью поворотного механизма плазмотрон наклоняют под заданным углом и наплавку галтели выполняют кольцевыми валиками.

После наплавки первой шейки механизмом подъема перемещают и устанавливают плазмотрон на цилиндрической части пятой коренной шейки. Последовательность наплавки коренных шеек 1-5-3-2-4. Галтели наплавляют после шеек. Первоначально рекомендуется наплавлять подогретую галтель, у которой заканчивается наплавка шейки, а затем противоположную.

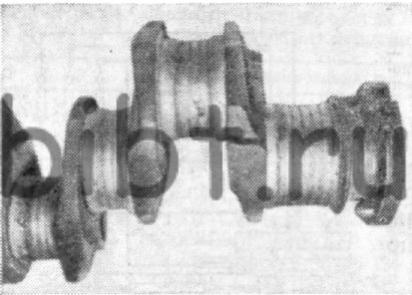

Для наплавки шатунных шеек вал устанавливают в центросместителях и шейки наплавляют в последовательности 2-3-1-4 (рис.55).

Рис. 55. Наплавленные шейки коленчатого вала

После наплавки валы проверяют на биение. Для этого их устанавливают в центре станка и с помощью индикатора определяют биение. При биении более 0,4 мм вал подлежит правке под прессом.

Для шлифования используют алундовые или электрокорундовые шлифовальные круги с зернистостью 16-60. Обдирочное и чистовое шлифование шеек выполняют при поперечной подаче и обильном охлаждении.

Шлифование начинают с широких коренных шеек (1-3-5); вначале шлифуют галтели, затем цилиндрическую часть шейки. При обработке узких шеек ширина круга обеспечивает шлифование сразу всей шейки. После обдирочного шлифования может произойти деформация вала, поэтому следует установить вал на призмы и проверить биение. В случае необходимости вал править чеканкой или под прессом. После правки вскрывают отверстия масляных каналов и твердосплавным зенкером их зенкуют на глубину 5-6 мм. Затем завершают обдирочное шлифование и выполняют чистовое. Окончательная обработка - полирование, после которого шероховатость поверхности соответствует Ra = 0,32-:-0,08 мкм.

В настоящее время кроме технологии восстановления коленчатых валов тракторных двигателей, изготовленных из стали 45 (СМД-14, А-41 и др.), разработана также технология восстановления коленчатого вала двигателя ЯМЗ-238НБ, изготовленного из стали 50Г [55, 58, 59].

Режим наплавки такой же, как и для предыдущих валов, за исключением силы тока, которая на 15-20 А больше и составляет 220-240 А. Однако применение композиции (15% порошка ПГ-СР44-85% проволоки Св-08Г2С), оптимальной для коленчатого вала А-41, не дало положительных результатов при наплавке на шейки вала ЯМЗ-238НБ: образуются поры, нарушается формирование валиков. При добавлении порошка до 30% качество формирования слоев улучшается, но понижается твердость. Это можно объяснить тем, что сталь 50Г относится к более трудносвариваемым, чем сталь 45.

Хорошие результаты были получены при наплавке наплавочными сплавами следующего состава: порошок ПГ-СР3 или ПГ-СР4 (20-25%)+проволока Св-15ГСТЮЦА (75-80%). Наплавочные слои получаются высокого качества без пор, трещин; глубина проплавления не превышает 0,7 мм. Твердость HRC 50-54.

Испытания на износ проводились на машине трения СМТ-1 по известной методике для типа сопряжения ролик - колодка. Работа трения пары наплавленный слой - алюминиевый подшипниковый сплав ниже работы трения пары сталь 45 (HRC 49-52) - алюминиево-оловянный сплав. В то же время колодка (алюминиево-оловянный сплав), работавшая в паре с напыленным плазменным способом сплавом ПГ-СР4, изнашивалась роликом в 3-4 раза быстрее, чем слой, наплавленный композицией порошок ПГ-СР3 (20%)+проволока Св-15ГСТЮЦА (80%).

Сопротивление усталости, определяемое по методике ВНПО «Ремдеталь» на испытательной машине резонансного типа, составило 82%.