| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Сварка алюминия и его сплавов. Ацетилено-кислородная сварка алюминия. Элементы геометрической формы кромок при сварке алюминия и его сплавов. Флюсы для сварки алюминиевых сплавов.

В чистом виде алюминий применяют главным образом в химической, пищевой и электротехнической промышленности. Он поставляется по ГОСТ 11069-74 особой чистоты, высокой чистоты и технической чистоты.

В промышленности и строительстве наиболее часто используют сплавы алюминия, которые могут быть двух групп:

1) литейные (ГОСТ 2685-63), используемые для отливок фасонных деталей сложной конфигурации. Это сплавы типа силумин (алюминий и кремний), магналий (алюминий и магний) и др. Большинство из них упрочняется термической обработкой;

2) деформируемые (ГОСТ 4784-65), поддающиеся различным методам обработки давлением: штамповке, прокатке, ковке, прессовке, волочению. Деформируемые сплавы могут быть упрочняемые и неупрочняемые термической обработкой. К упрочняемым относятся сплавы типа авиаль (АВ и др.), типа дуралюминий (Д1, Д16 и др.) и др. К неупрочняемым относятся сплавы алюминия с марганцем (типа АМц), алюминия с магнием (типа АМг) и др.

Основные трудности сварки алюминия и его сплавов вызываются:

1) низкой температурой плавления (около 650° С),

2) высокой теплопроводностью,

3) сильной окисляемостью с образованием тугоплавких окислов (Al2O3, температура плавления 2050° С),

4) большой литейной усадкой,

5) хрупкостью при температурах 350-380° С.

Ацетилено-кислородную сварку алюминия и его сплавов выполняют нормальным или слегка ацетиленистым (науглероживающим) пламенем. Окислительное пламя не допускается. Мощность пламени устанавливается из расчета Vа = 75S.

Элементы геометрической формы кромок под сварку в зависимости от вида соединения приведены в табл. 40.

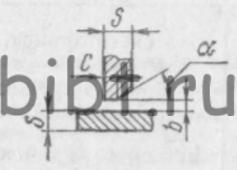

40. Элементы геометрической формы кромок при сварке алюминия и его сплавов

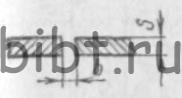

| Форма подготовленных кромок | толщинаметалла S, мм | величина зазора b, мм | притупление с,мм | Угол скоса кромок α, ° |

|

До 1,5 | До 1,0 | Без скоса кромок, допускается отбортовка кромок | |

| 1,5-3,0 | 0,8-2,0 | Без скоса кромок | ||

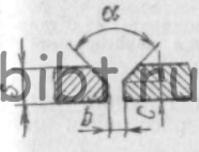

|

3,1-5,0 | 1,5-2,5 | 1,5-1,8 | 60-65 |

| Более 5,0 | 2,0-5,0 | 1,6-2,0 | 65-70 | |

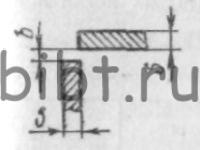

|

До 1,5 | 0,3-0,5 | Без скоса кромок | |

| 1,6-3,0 | 0,5-1,0 | То же | ||

| Форма подготовленных кромок | толщинаметалла S, мм | величина зазора b, мм | притупление с,мм | Угол скоса кромок α, ° |

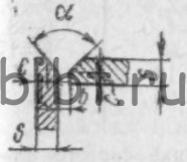

|

3,1-5,0 | 0,8-1,5 | 1,0-1,2 | 50-60 |

| Более 5,0 | 1,0-2,0 | 1,2-1,5 | ||

|

До 1,5 | 0,3-0,5 | Без скоса кромок | |

| 1,6-3,0 | 0,5-1,0 | |||

|

3,1-5,0 | 0,8-1,5 | 1,0-1,5 | 40-60 |

| Более 5,0 | 1,0-2,0 | 1,5-2,0 | ||

Примечания: 1. В угловом соединении при толщине металла до 5 мм включительно кромки у вертикального листа можно не скашивать.

2. В тавровом соединении при толщине металла более 5 мм допускается двусторонний скос кромок.

Кромки деталей перед сваркой должны быть очищены от загрязнений и окисных пленок напильниками и металлическими щетками. При повышенных требованиях к качеству швов детали подвергают обезжириванию или травлению. Обезжиривание осуществляют бензином, дихлорэтаном или ацетоновой смывкой, иногда используют водный раствор, содержащий 0,5-1% едкого натра, 5% фосфорнокислого натрия и 3% жидкого стекла. После обезжиривания детали промывают в горячей воде и просушивают. Травление производят в 10%-ном растворе едкого натра с последующей промывкой в воде и нейтрализацией в 10%-ном растворе азотной кислоты. Затем детали промывают с использованием волосяных щеток и сушат при температуре 100-120° С. Возможны и другие составы. Во избежание нового окисления детали сваривают не позже чем через 3-6 ч после травления и промывки.

В процессе сборки деталей в зависимости от толщины металла выдерживаются определенные зазоры, а также расстояния между прихватками и их размеры (табл. 41).

41. Зависимость зазоров, расстояний между прихватками и их размеров от толщины свариваемых встык алюминиевых деталей и их сплавов

| Толщина детали, мм | Зазор между деталями,мм | Расстояние между прихватками, мм | Размер прихватки, мм | |

| высота | длина | |||

| До 1,5 | 0,5-1,0 | 20-30 | 1,0-1,5 | 2-4 |

| 1,5-3,0 | 0,8-2.0 | 30-50 | 1,5-2,5 | 4-6 |

| 3-5 | 1,8-3,0 | 50-80 | 2,5-4,0 | 6-8 |

| 5-10 | 2,5-4,0 | 80-120 | 4-6 | 8-12 |

| 10-25 | 3,5-5,0 | 120-200 | 6-12 | 12-26 |

| Св. 25 | 4,5-6,0 | 200-360 | 12-20 | 26-60 |

В качестве присадочного материала при сварке чистого алюминия применяют проволоку примерно того же химического состава, что и основной металл. При сварке алюминиевых сплавов марки проволок выбираются по ГОСТ 7871-63. Упрочняемые сплавы и сплавы АМц сваривают проволокой Св АК5, содержащей 5% кремния, который повышает жидкотекучесть и уменьшает усадку шва. Для сварки сплавов АМг используются проволоки марок Св АМг3, Св АМг5, Св АМг7 с несколько большим содержанием магния, чем в основном металле. Алюминиевое литье сваривают проволоками Св АК, Св АМц и проволокой из чистого алюминия. Сварку обычно ведут левым способом при наклоне мундштука к изделию не более 45°. После сварки - легкая проковка шва в холодном состоянии. Режимы сварки алюминия и его сплавов приведены в табл. 42. номера флюсов - в табл. 43.

42. Режимы сварки алюминия и его сплавов

| Толщина детали, мм | № наконечника горелки | Диаметр присадочной проволоки,мм | Давление кислорода, кгс/см2 | Расход ацетилена, л/ч |

| До 1,5 | 0-1 | 1,5-2,5 | 1,5 | 50-100 |

| 1,5-3 | 1-2 | 2,5-3,0 | 2,0 | 100-200 |

| 3,0-5 | 2-3 | 3-4 | 2,0-2,5 | 200-400 |

| 5-10 | 3-5 | 4-6 | 2,5-3,0 | 400-700 |

| 10-15 | 3-6 | 5-8 | 3.0-3,5 | 700-1200 |

| 15-25 | 5-6 | 5-8 | 3,5-4,0 | 900-1200 |

| Св. 25 | 5-6 | 8-10 | 4,0-6,0 | 900-1200 |

43. Флюсы для сварки алюминиевых сплавов

| № флюса | Состав, % (по массе) |

| 1 | 45-хлористый калий, 30 - хлористый натрий, 15 - хлористый литий, 7 - фтористый калий, 3 - кислый сернокислый натрий |

| 2 | 45 - хлористый калий, 30 - хлористый натрий, 15 - хлористый литий, 10 - фтористый калий |

| 3 | 50 -хлористый калий, 15 - хлористый натрий, 35 - криолит |

| 4 | 50 -хлористый калий, 30-хлористый натрий, 20 - криолит |

| 5 | 45 - хлористый калий, 20 - хлористый натрий, 20 - хлористый кальций, 15 - фтористый натрий |

| 6 | 50 -хлористый калий, 28 -хлористый натрий, 14 - хлористый литий, 8 - фтористый натрий |

Наибольшее распространение получил флюс № 6, известный - под маркой АФ-4А.

Остатки флюсов могут вызвать коррозию сварных соединений, поэтому после сварки швы зачищают металлической щеткой и подвергают специальной обработке. Такая обработка состоит в том, что швы промывают 2%-ным водным раствором хромовой кислоты, нагретым до 80° С, а затем швы промывают водой и просушивают. Более простой способ обработки: остывшее изделие смачивают водой, а затем сварные швы нагревают пламенем сварочной горелки, при этом вследствие различия коэффициентов теплового расширения шлака и металла частицы шлака отделяются.