| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

§ 11. Пламенная поверхностная закалка. Схемы способов пламенной поверхностной закалки. Мощность пламени закалочной горелки при непрерывно-последовательном способе закалки.

Пламенной поверхностной закалкой повышают твердость и износостойкость стальных и чугунных деталей. Процесс поверхностной закалки состоит в быстром нагревании поверхностного слоя детали до закалочных температур и последующем быстром охлаждении его. При этом поверхность детали закаливается, а сердцевина ее сохраняет свою исходную вязкую структуру.

Основные способы пламенной поверхностной закалки делятся на циклические и непрерывные (рис. 96). Циклические способы состоят в нагреве всего объема Подлежащего закалке металла и последующем охлаждении после прекращения нагревания пламенем. Непрерывные способы характеризуются одновременным воздействием источника нагрева и охлаждения, причем охлаждение осуществляется через некоторое время после нагрева.

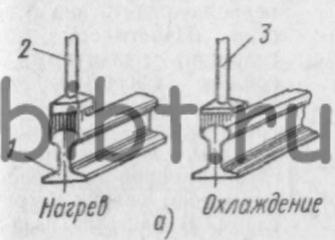

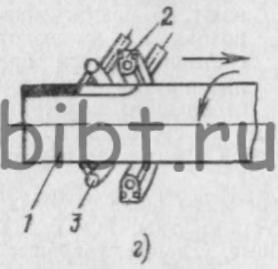

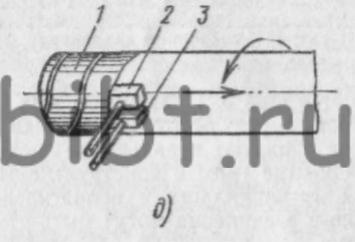

Рис. 96. Схемы способов пламенной поверхностной закалки:

циклические способы: а - стационарный, б - быстрого вращения;

непрерывные способы: в - непрерывно-последовательный, г - комбинированный кольцевой, д - комбинированный спиральный; 1 - деталь, 2 - горелка, 3 - разбрызгиватель охлаждающей среды

Пламенную поверхностную закалку применяют для большинства марок сталей и чугунов, подвергаемых обычной закалке. Лучшие результаты получаются при закалке сталей с содержанием углерода. 0,35-0,7%.

Нагрев осуществляют закалочными горелками, работающими на ацетилене или газах - заменителях ацетилена. Форма мундштука закалочной горелки должна соответствовать профилю закаливаемой детали. В качестве охлаждающих сред в зависимости от содержания углерода применяют воду из водопровода, подогретую воду и сжатый воздух. Охлаждающую среду подают через разбрызгиватели, форма которых должна соответствовать профилю детали. Разбрызгиватели имеют сопла диаметром 0,9-1,2 мм. Источники нагрева с разбрызгивателями компонуют с таким расчетом, чтобы расстояние от ядра пламени до охлаждающей среды было в пределах от 12 до 25 мм. Время между концом нагрева и началом охлаждения при циклических способах закалки обычно составляет 5-10 с.

Мощность пламени закалочной горелки при непрерывно-последовательном способе закалки приближенно может быть определена по формуле Va = vbqk,

где Va- расход ацетилена, м3/ч; v - скорость закалки, см/мин; b - ширина закаливаемой поверхности за один проход, см; q - удельный расход горючего газа, л/см2 (для ацетилена 0,4-0,9); k - коэффициент перевода размерности л/мин в м3/ч (k=6*10-2).