| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Нарезание конических зубчатых колес.

Схемы червового прорезания конических колес на зубострогальных станках, работающих методом обкатки

Проверка направления зубьев конической шестерни.

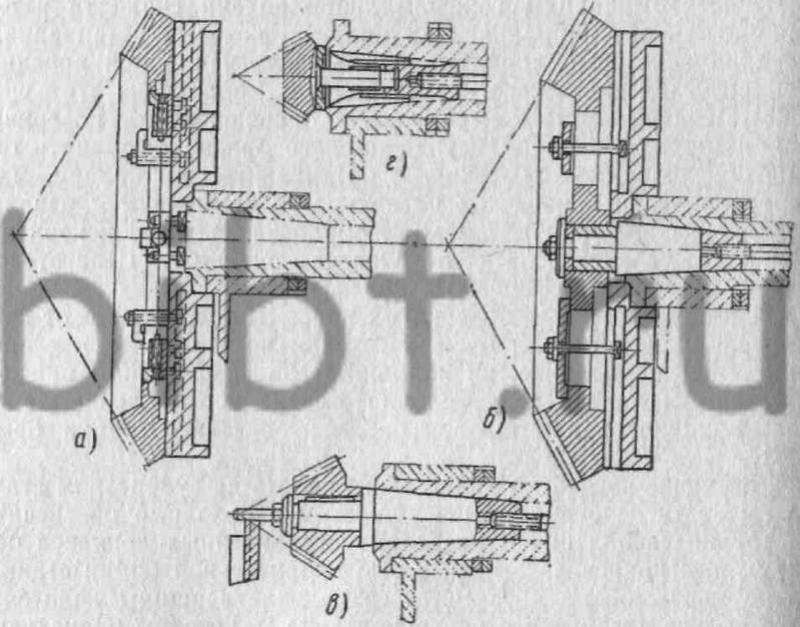

В зависимости от конфигурации детали установка заготовки на станке может производиться на оправке, на планшайбе на специальном приспособлении, а детали типа валов-шестерен устанавливаются в полый шпиндель делительной бабки зуборезного станка (фиг. 203).

Установка заготовки конического колеса на зуборезном станке имеет ту особенность, что при этом необходимо обеспечить не только совпадение в пределах установленных допусков оси наружного конуса заготовки с осью делительной бабки станка, ко не менее важно обеспечить совпадение вершины делительного конуса заготовки с центром станка, в котором происходит пересечение осей делительной бабки станка и направляющих инструментальной головки. Для этой цели используются различные установочные шаблоны, являющиеся принадлежностью зуборезного станка и базирующиеся, как правило, на дополнительном конусе заготовки.

Возможности нарезания конических зубчатых колес методом обкатки ограничиваются размерами существующих станков этого типа. Создание крупных станков для нарезки конических колес, работающих по методу обкатки, сопряжено с определенными трудностями, которые вытекают, во-первых, из того, что в этом случае приходится сообщать узлам станка значительные скорости и реверсировать при этом большие массы (инструментальную головку) и, во-вторых, потому, что возникают значительные усилия резания вследствие большой ширины стружки, получающейся при нарезании крупных модулей методом обкатывания. Все это ведет к увеличению габаритов и веса станков такого типа по сравнению со станками, работающими методом копирования.

Для нарезания прямозубых конических колес методом обкатывания используются зубострогальные отечественные станки типа 526 и 5А26 и более крупные станки фирмы «Гендрейх и Гарбек» моделей KHS. На станках этого типа имеется возможность нарезать конические колеса до модуля 20 с длиной образующей начального конуса до 650 мм. Этот способ обеспечивает получение зубчатых колес в пределах 7—8 степеней точности.

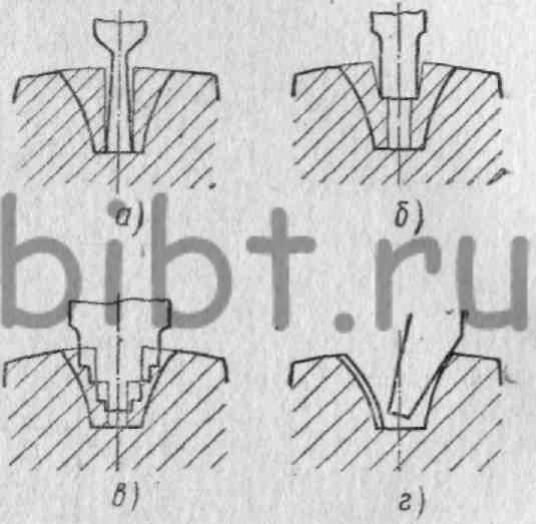

Фиг. 203. Способы установки и крепления заготовок конических колес на зубострогальных станках:

а — установка венца на планшайбе, крепление кулчками и планками; б — установка крупной заготовки, центрирование втулкой, крепление зажимной гайкой и планками; в- крепление на оправке с установкой люнета для устранения отжима детали; г — крепление заготовки с хвостовиком в шпинделе станка при помощи зажимной цанги.

Конические колеса малых модулей 3—5, как правило, обрабатываются за один проход. При более крупных модулях производят деление на черновое и чистовое нарезание.

Черновое нарезание может выполняться на том же зубострогальном станке или выделяться в самостоятельную операцию. Во втором случае черновое нарезание обычно производится дисковыми фрезами на мощных, зубофрезерных или зубореечных станках с применением специальных приспособлений.

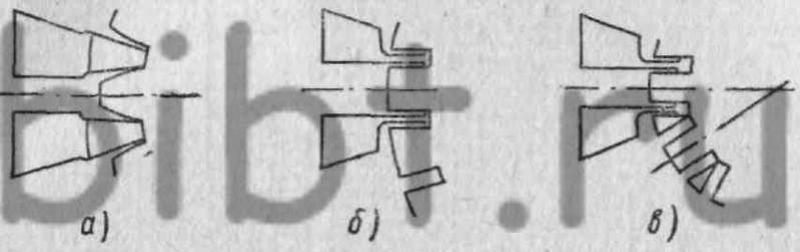

При выполнении чернового прорезания впадин зубьев конических колес на зубострогальных станках в зависимости от типа станка, операция может выполняться при наличии движения обкатки или более производительным способом — радиальным врезанием инструмента.

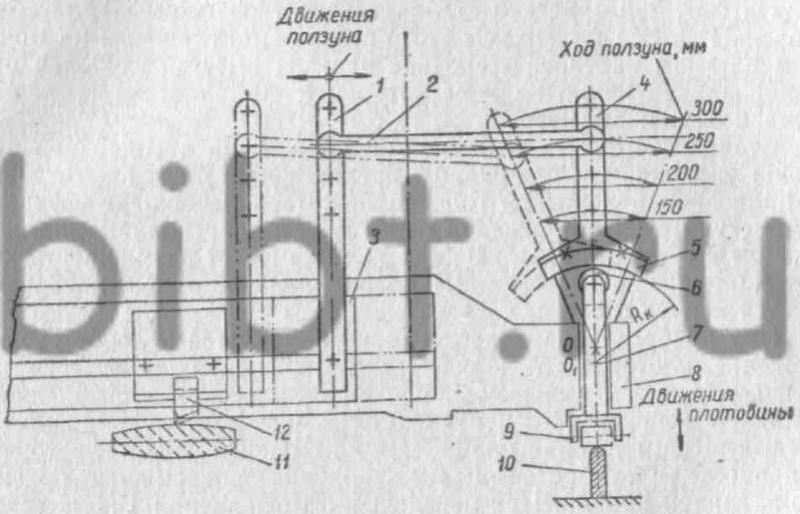

Фиг. 204. Схемы червового прорезания конических колес на зубострогальных станках, работающих методом обкатки:

а — прорезание радиальной подачей без движения обкатки; б — прорезание специальными резцами радиальной подачей при делении через зуб; в — прорезание специальными резцами радиальной подачей при делении на каждую впадину.

При радиальном врезании инструмента можно применять деление через зуб, в этом случае каждый из двух резцов будет работать в отдельной впадине (фиг. 204, а). Этот метод прорезки более выгоден при обработке заготовок с большим числом зубьев, когда профиль зубьев, полученных без обкатки, мало отличается от профиля, который будет образован после чистового нарезания. Поэтому при небольшом числе зубьев конической шестерни черновую обработку чаще ведут с применением обкатывания для устранения значительной неравномерности припуска.

Черновая обработка конических колес с модулем более 10 при радиальном врезании может выполняться специальными прорезными резцами. Ширина такого резца, в зависимости от модуля, принимается от 4 до 10 мм. Для прорезания применяются две схемы: по первой схеме деление производится через зуб (фиг. 204, б), по второй схеме деление производится на каждый зуб (фиг. 204,в). Во втором случае часть металла не превращается в стружку, а выпадает в виде небольшой пластинки. Кроме того, впадина получает дополнительный развал и этим сокращается работа на последующих переходах.

После прорезных резцов предусматривается второй черновой проход трапециевидными резцами. При этом удается значительно увеличивать сечение снимаемой стружки, так как не происходит радиального врезания, и резцы работают только боковой поверхностью.

Крупные конические колеса диаметром до 1600 мм и модулем до 30 нарезаются в пределах 9 степени точности на зубострогальных станках типа 5283, работающих методом копирования.

Шестерни с малым числом зубьев от модуля 12 до 30 обычно нарезаются в две операции: черновую, которая выполняется дисковыми фрезами на мощных зубофрезерных или зубореечных станках, и чистовую, которая производится на зубострогальных станках в несколько проходов.

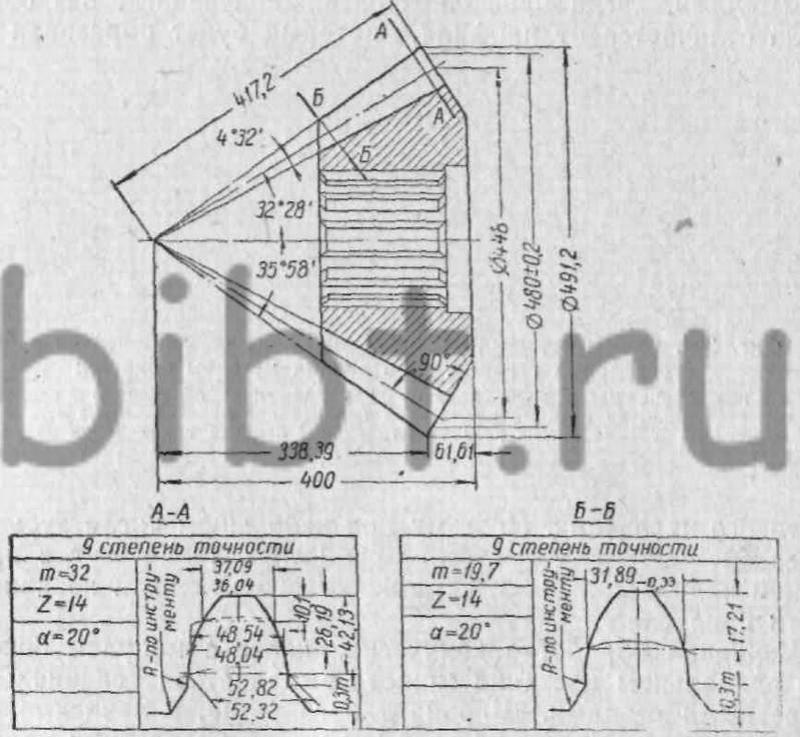

На фиг. 205 приведена коническая шестерня экскаватора модуль 32, число зубьев z=14, высота зубьев уменьшенная.

Фиг. 205. Коническая шестерня экскаватора модуль 32, z = 14.

Обработка зубьев выполняется в две операции. Черновое на резание дисковой прорезной быстрорежущей фрезой в один проход на специальном приспособлении на мощном зубофрезерном станке «Рейнекер» модель RF7. Подача на оборот фрезы 0,85 мм, минутная подача 23 мм, машинное время 156 мин., норма штучного времени 3,7 часа.

На зубострогальном станке типа 5283 нарезание производится за три прохода: снятие углов и предварительный проход при скорости резания порядка 16 м/мин и подаче 0,4 мм за один двойной ход и чистового прохода при скорости резания 20 м/мин и подаче 0,2 мм за один двойной ход. Штучное время

чистового нарезания такой шестерни составляет 5 час. Полная затрата времени с учетом чернового нарезания составляет 8,7 часа.

В процессе нарезания проводится не только контроль толщины зубьев по входному модулю зубомером, но также выполняется проверка толщины зубьев по длине и проверка профиля. зубьев. Для этой цели на чертеже детали задаются размеры по зубомеру по входному модулю в сечении а—а и по выходному модулю в сечении в—в. Проверка этих размеров после обработки первого зуба дает возможность установить соответствие заданных параметров полученным, а также судить о правильности выполнения угла зуба.

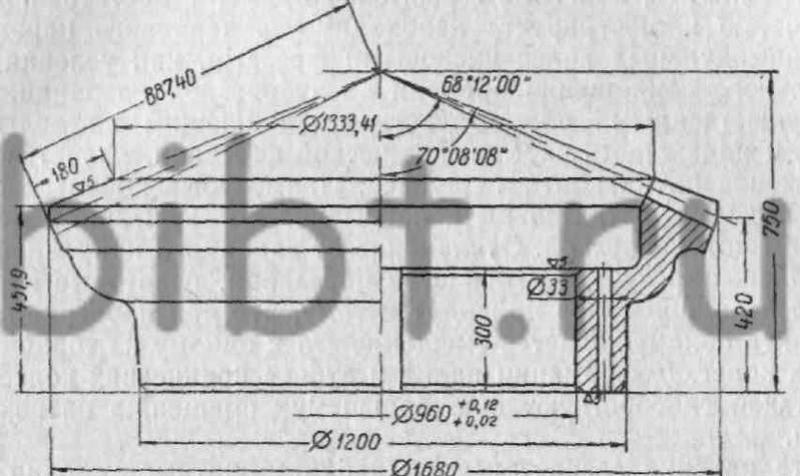

Фиг. 206. Коническое колесо модуль 30, z = 55.

Кроме того, на фиг. 205 задаются координаты профиля зуба в трех сечениях. Производя проверку этих координат зубомером, устанавливают соответствие полученной формы зубьев заданной. Приведенные способы контроля позволяют вносить необходимые изменения в настройку станка, угол поворота копиров и исключают необходимость изготовления для этих целей довольно сложных шаблонов.

Крупные конические колеса, в частности для приводов дробилок, часто нарезаются начерно и начисто на зубострогальном станке. Такой порядок обработки сопряжен со значительно большими затратами времени. На фиг. 206 приведено коническое колесо модуль 30, число зубьев 55, высота зубьев уменьшенная, материал 35 Л. Порядок обработки зубьев следующий: прорезка резцом впадин на полную глубину 66 мм с подачей 0,2 мм за один двойной ход, трехкратная срезка углов соответственно по высоте зуба 16, 22 и 33 мм и четыре предварительных прохода на глибину 66 мм. Cрезание углов и предварительные проходы производятся на подаче 0.4 мм на один двойной ход. Последний один чистовой проход выполняется с подачей 0,2 мм на один двойной ход. Скорости резания применяются такие же, как и в первом случае, при обработке шестерни модуль 32. Штучное время 43 часа.

Таким образом, при примерно одинаковой характеристике зацепления — модуль 30 и 32 и увеличении во втором случае числа зубьев в 3,92 раза, мы имеем повышение затрат времени на нарезание большого колеса не в четыре раза, как можно было бы ожидать, а почти в 9 раз. Этот пример с достаточной очевидностью иллюстрирует необходимость чернового нарезания крупномодульных колес дисковыми фрезами, как условия значительного сокращения времени на зуборезной операции.

Существенным обстоятельством, влияющим на долговечность и надежность работы конической передачи, является расположение пятна контакта зубьев. Прямозубые конические колеса весьма чувствительны к погрешностям монтажа и деформациям под нагрузкой. Отклонение от заданного направления в расположении зубьев в процессе нарезания, некоторые перекосы осей подшипников приводят к тому, что при проверке пятна контакта обнаруживается смещение его к одному из торцов зубчатых колес. Деформации валов и зубьев конических колес под нагрузкой способствуют еще большему смещению пятна контакта.

Это явление создает весьма неблагоприятные условия эксплуатации конических зубчатых передач: вызывает появление шума, местное повышение нагрузок, концентрацию напряжений, что в конечном счете может повлечь поломки и задиры зубьев. В особенно неблагоприятных условиях находятся крупномодульные тяжелогруженые конические передачи.

Смещение пятна контакта в значительной степени может быть устранено путем преднамеренного смещения зоны контакта к середине зубьев в процессе зубонарезания за счет придания им бочкообразной формы (фиг. 207). Такие колеса менее чувствительны к погрешностям нарезания, монтажа и деформациям под нагрузкой.

Обработка мелкомодульных колес до модуля 8 может производиться на зубострогальных станках, модель 5А26, имеющих соответствующее устройство для выполнения бочкообразных зубьев, со стрелой подъема по длине зуба 0,05—0,1 мм.

Весьма существенно, что в настоящее время найден способ получения бочкообразных зубьев при нарезании конических колес и на действующих крупных зуборезных станках типа 5283 (фирмы «Эрликон»).

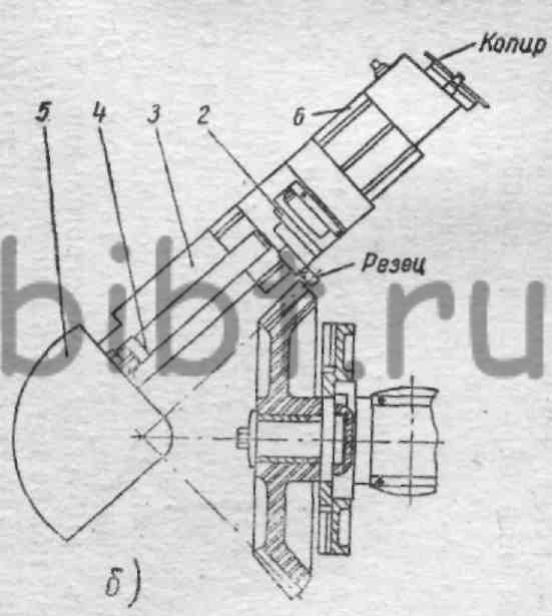

Для этой цели на зубострогальный станок устанавливается специальное приспособление, показанное на фиг. 207. Принцип действия этого приспособления заключается в том, что движение ползуна 3 через стойку 1 и тягу 2 передается качающемуся рычагу 4, на котором закреплен копир 5, имеющий профиль, соответствующий бочкообразной форме зубьев. Копир соприкасается с роликом 6, закрепленным на специальном стержне 7, связанным с другим роликом 9, перемещающимся по эвольвентному копиру 10 при образовании профиля зубьев.

Фиг. 207. Схема получения бочкообразной формы зубьев при нарезании конических колес на зубострогальном станке.

В процессе работы качающийся рычаг с копиром передвигается по ролику 6, закрепленному в стержне 7, и сообщает плотовинам станка 8 соответствующие перемещения. Эти дополнительные перемещения плотовины отклоняют движение резца 12 от прямолинейной траектории и заставляют его описывать некоторую кривую, определяемую копиром б, и тем придают зубъям 11 бочкообразную форму.

Возможность получения конических колес с бочкообразными зубьями чрезвычайно важна еще и потому, что в настоящее время многие конические пары подвергаются поверхностной закалке с применением нагрева т. в. ч. Этот прогрессивный способ повышения долговечности конических передач сопровождается одним неприятным технологическим моментом, который заключается в том, что при закалке с высокочастотным нагревом происходит некоторое раздутие концов зубьев по толщине у входного и выходного модуля. При отсутствии бочкообразной формы зубьев это явление связано со значительными дополнительными ручными пригоночными работами по устранению раздутия зубьев. Введение же соответствующих бочкообразных зубьев позволяет не только улучшить расположение пятна контакта, но и полностью локализовать указанный дефект, возникающий при поверхностной закалке зубьев.

Уникальные конические колеса диаметром до 4800 мм и модулем до 70 нарезаются на зубострогальных станках, работающих одним резцом по копиру. Точность зацепления в этом случае не превышает 9—10 степени.

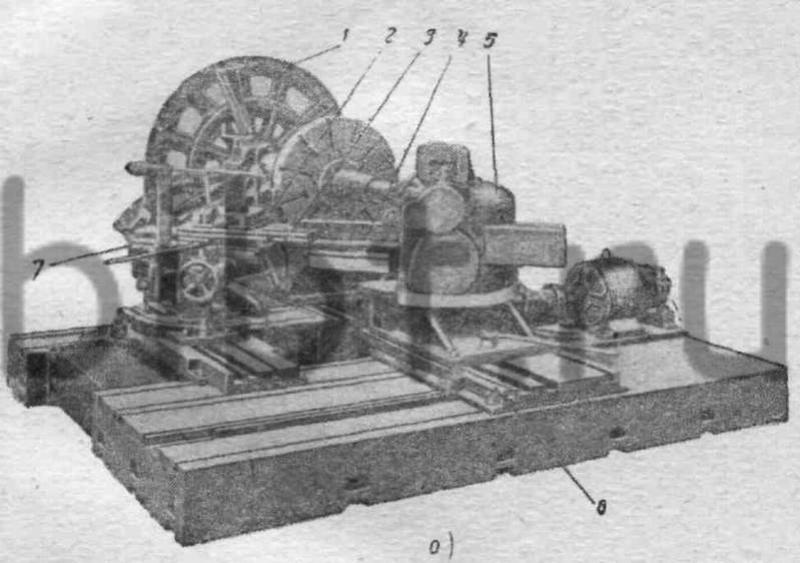

На фиг. 208 приведен станок такого типа фирмы «Глиссон» модель 192. Все механизмы этого станка смонтированы на мощном плитном настиле. В средине настила имеется глубокая бетонированная ниша, наличие которой и позволяет нарезать колеса больших диаметров.

Станок состоит из делительной бабки 1, на которой при помощи оправки или планшайбы крепится нарезаемая заготовка, и приводной поворотной головки 5, которая сообщает возвратно-поступательные движения ползуну 4, с закрепленным на нем резцом в суппорте 2. Приводная головка имеет возможность перемещаться вдоль оси станка по направляющим 6 и поворочиваться вокруг своей оси.

При повороте приводной головки изменяется угловое расположение плотовины 3 и соответственно перемещающегося по ней ползуна 4. Угловое расположение плотовины определяется углом делительного конуса нарезаемого конического колеса. Левый колец плотовины опирается на сменный копир 7, который в процессе работы обеспечивает необходимое перемещение резца по заданной кривой. При передаточном отношении 1 : 5 имеется возможность нарезать коническое колесо диаметром 4800мм, а при передаточном отношении 1 : 1 нарезаемые колеса будут иметь диаметр 2530 мм.

Производительность этого станка гораздо ниже зубострогальных станков, работающих двумя резцами. Так, например, нарезание конического колеса модуль 46 с числом зубьев 40 при длине зуба 305 мм и материале 35ХНЛ по нормированному времени составляет 210 час. и требует 11 черновых и 4 чистовых прохода.

Некоторым преимуществом этих станков является возможность выполнения на них не только конических, но и крупномодульных цилиндрических колес. В этом случае приводная головка и плотовина с ползуном устанавливается параллельно оси станка.

Фиг. 208. Зубострогальный станок для нарезания конических и цилиндрических колес диаметром до 4800 мм и модулем до 70 мм:

а — общий вид станка; б — вид в плане (схема).

Для нарезания крупных конических колес находят применение станки, работающие пальцевыми фрезами, производства чехословацких заводов «Ково» модель ОКУ-50. На этих станках нарезаются конические и цилиндрические колеса диаметром до 5000 мм и модулем до 50. Станки могут выполнять прямые, косые и шевронные зубья. Точность нарезания конических колес здесь ниже, чем при обработке на зубострогальных станках, гак как профиль пальцевой фрезы может соответствовать профилю нарезаемых зубьев только в одном какомто сечении, обычно проходящем через среднюю плоскость зубьев. В других сечениях по мере удаления от средней плоскости, отклонения профиля будут непрерывно возрастать.

Конические колеса с прямыми зубьями даже при выполнении их на зубострогальных станках, работающих методом обкатки, не удовлетворяют условиям работы мощных скоростных передач непрерывных и трубопрокатных станов. Для этих целей применяются конические колеса с тангенциально расположенными зубьями. Такого вида конические пары могут работать с окружными скоростями до 12 м/сек. Отечественная промышленность выпускает зубострогальные станки модели 5284, на которых можно нарезать конические колеса с тангенциальными зубьями модулем 25 и диаметром до 1600 мм. Аналогичные станки выпускаются зарубежными фирмами «Глиссон» и «Эрликон».

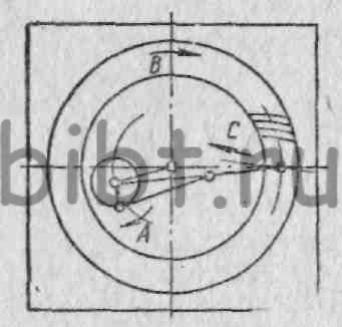

Станок 5284 работает одним резцом методом обкатки с непрерывным делением (фиг. 209). Кривошипно-шатунный механизм, смонтированный в люльке станка, вращаясь в направлении стрелки А, сообщает резцу возвратно-поступательное движение по направлению С. Вал кривошипа связан с непрерывным вращением заготовки таким образом, что одному его обороту соответствует поворот заготовки на один зуб в направлении В. Благодаря этому резец в процессе нарезания каждый раз попадает в следующую новую впадину.

Для размещения пятна контакта в средине зуба имеется возможность создавать различную кривизну боковых соприкасающихся поверхностей зубьев за счет изменения величины параметров эксцентрика, сообщающего червяку привода люльки осевое перемещение. Процесс нарезания зубьев на этом станке обеспечивает придание им некоторой бочкообразности формы, что также благоприятно сказывается на работу колес под нагрузкой.

Обработка зубьев делится на черновую и чистовую. Черновая обработка производится в два-четыре прохода без обкатывания радиальной подачей прорезными (фиг. 210, а, б) или ступенчатыми резцами (фиг. 210, в). При прорезании ступенчатым резцом профиль впадины будет приближаться к профилю рейки.

Чистовое нарезание в один-два чистовых прохода для каждой стороны зуба производится резцами с прямолинейным профилем методом обкатки (фиг. 210, г).

Производительность этого метода нарезания иллюстрируется следующим примером. Коническое колесо типа венца из стали 50 имеет торцовый модуль 20, число зубьев z = 56, наружный диаметр 1160 мм. угол наклона зубьев 22°. Черновое прорезание ступенчатым резцом в один проход, подача 0,29 мм на ход. Термообработка для повышения твердости до Нв = 220— 225. Чистовая обработка. Штучное время черновой обработки 7,8 часа и чистовой обработки —7 час, суммарная затрата времени 14,8 часа.

Конические зубчатые колеса контролируются как в процессе обработки зубьев, так и после окончания нарезания их.

Фиг. 209. Схема движений резца и заготовки на зубострогальном станке модель 5284.

Фиг. 210. Обработка конических колес на зубострогальном станке модель 5284:

а — прорезание на полную глубину впадины одним резцом; 6 — прорезание двумя резцами; в — черновая обработка ступенчатым резцом; г — чистовая обработка методом обкатки.

Основным средством контроля в процессе обработки является штанген-зубомер. Им проверяется толщина зубьев по хорде окружности, соответствующей положению делительного конуса со стороны большего диаметра, контролируется угол зуба и по координатам проверяется профиль нарезанных зубьев. Эти способы проверки мы рассматривали выше на частном примере при нарезании шестерни модуль 32.

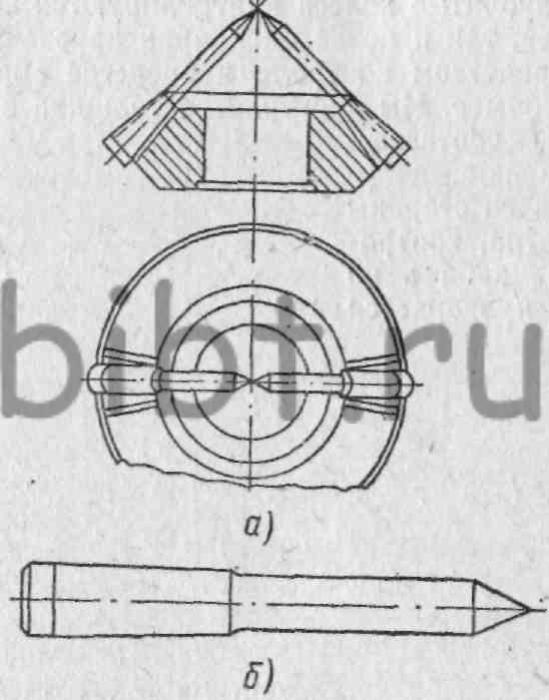

Кроме того, может возникнуть необходимость проверки направления зубьев конического колеса. Для этой цели пользуются специальными валиками — калибрами (фиг. 211, а). Эти калибры имеют конусную часть, которой они базируются по впадине колеса, и заостренные вершины. Для проверки необходимо иметь два одинаковых калибра, которые укладываются между зубьями и по характеру совпадения или отклонения заостренных вершин калибров судят о наличии смещения или перекоса нарезаемых зубьев. Этот контроль может осуществляться в процессе нарезания на станке. Устранение обнаруженных дефектов производится корректировкой настройки зубострогального станка.

После окончательной обработки производится контроль конических зубчатых колес на величину и расположение пятна контакта и на боковой зазор. Проверка проводится на контрольно-обкатном станке. Некоторые предприятия при отсутствии таких станков создают различного рода приспособления, исполняющие те же функции контрольно-обкатного станка.

Фиг. 211. Проверка направления зубьев конической шестерни:

а — схема установки контрольных калибров; б — калибр.

Для нужд тяжелого мишиностроения отечественным станкостроением выпускаются универсальные контрольно-обкатные станки, модель 5727, на которых возможна проверка конических колес диаметром до 1600 мм и цилиндрических колес с межосевым расстоянием до 1000 мм.

Наличие таких станков или приспособлений позволяет наряду с повышением уровня контроля использовать их для корректировки наладки зубострогальных станков в процессе настройки.