| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

Калибровка поковок.

Калибровка применяется для получения точных размеров и форм поковок. Различают горячую и холодную, объемную и плоскостную калибровку.

Горячая калибровка, как правило, объемная, выполняется на штамповочных молотах, фрикционных винтовых прессах и, лучше всего, на кривошипных горяче-штамповочных прессах. Калибровка проводится после горячей обрезки заусенца. При этом образуется новый, тонкий заусенец, который потом обрезается вхолодную. Холодная объемная и плоскостная калибровка выполняется на чеканочных прессах.

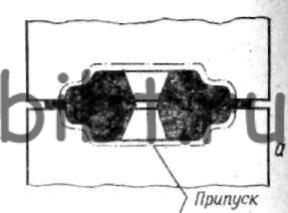

Схемы объемной и плоскостной калибровки приведены на рис. 86. При объемной калибровке поковка обжимается в ручье калибровочного штампа. При этом боковые стенки ручья препятствуют течению металла во всех направлениях.

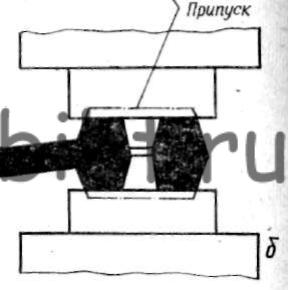

Рис. 86. Объемная (а) и плоскостная (б) калибровка

При плоскостной калибровке поковка обжимается по высоте между двумя плоскими параллельными плитами. При этом металл свободно течет в стороны. Плиты изготовляются из инструментальной стали, закаливаются, тщательно шлифуются и полируются.

При калибровке происходит некоторое искажение формы торцевых поверхностей, на них образуются выпуклости, величина которых зависит от механических свойств материала, диаметра изделия, его отношения к высоте и в отдельных случаях достигает 0,5 мм. Это объясняется наличием сил трения между заготовкой и штампом и, как следствие этого, неравномерным распределением напряжений на поверхностях заготовки, соприкасающихся со штампом. По краям изделия напряжения меньше, в центре — больше. Большое давление в центре вызывает и большую упругую деформацию штампа в этом месте. В результате плоские до калибровки поверхности изделия становятся выпуклыми после калибровки. Все существующие способы получения изделий точной формы и размеров направлены на изменение конфигурации калибровочного инструмента или поверхности заготовки. Изменения заключаются в придании поверхности инструмента выпуклости, обратной той, которая получится на изделии при осадке плоскими бойками, или в сообщении заготовке соответственной предварительной вогнутости.

Так как причиной появления выпуклости являются силы трения, то для обеспечения требуемой точности необходимо эти силы уменьшить. Это достигается повышением чистоты рабочих поверхностей штампов и применением смазок соответствующей вязкости.

Единственным недостатком способа калибровки со смазками является неполное сглаживание неровностей, имеющихся на поверхности заготовки. Избежать этого можно, применяя двойную калибровку. Первый раз заготовка осаживается без смазки на 3/4 всего припуска под калибровку. При этом благодаря большим давлениям и относительному скольжению соприкасающейся поверхности изделия и твердой гладкой поверхности инструмента все неровности на торцах изделия сглаживаются. Вторая калибровка проводится со смазкой для устранения выпуклости, образовавшейся на торцах изделия при первой калибровке.

Применение эффективных смазок способствует равномерному распределению давлений на рабочей поверхности штампа, что увеличивает стойкость штампов.

Заготовки, подлежащие калибровке, должны иметь более жесткие припуски на механическую обработку, чем при горячей штамповке.