| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Плавка для получения отливок.

Плавка осуществляется в плавильных отделениях литейных цехов. Плавка для изготовления отливок из серого чугуна производится в вагранках, а в литейных цехах ковкого чугуна — в пламенных печах или в вагранках с последующим переливом металла в электропечь.

Плавка стали производится в мартеновских печах или конвертерах. Плавку цветных сплавов производят в электрических печах.

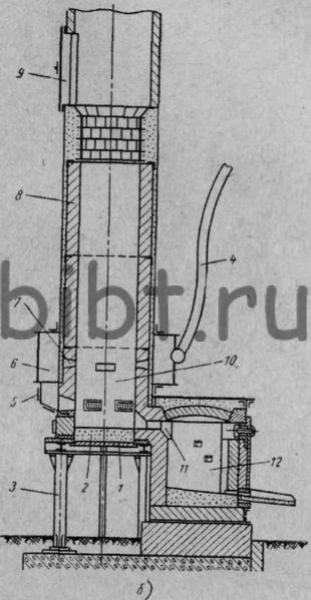

Вагранка — шахтная печь (рис. 50) в виде стальной башни 8 цилиндрической формы, выложенной огнеупорным материалом. Печь установлена на металлических колоннах 3.

В подовой плите 1 имеется откидное днище, которое покрывается слоем огнеупорного материала 2. Литейщики называют этот процесс набивкой лещади.

В верхней части вагранки (колошнике) устроено загрузочное окно 9, в которое с колошниковой площадки загружается шихта. В средней части печи — шахте имеются отверстия 7 для двух-трех рядов фурм, общее число которых 8—24. Воздух к ним подводится по фурменному кольцу 6, поступая из трубы 4. Для наблюдения за ходом плавки предусмотрено смотровое окно 5. В нижней части вагранки расположен горн 10. Расплавленный чугун выпускают через летку 11. Шлак выпускают через другое отверстие.

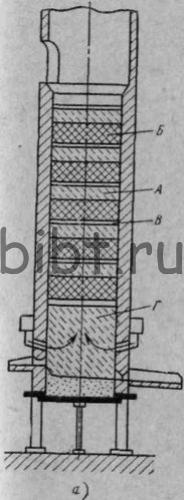

Рис. 50. Вагранки: а — без копильника; б — с копильником

Вагранки бывают с копильниками для жидкого чугуна (рис. 50, б) и без копильников (рис. 50, а). В первом случае расплавленный чугун непрерывно стекает в копильник 12. Во втором случае чугун периодически выпускают в ковш. Копильник нужен при изготовлении крупных отливок или при большом расходе жидкого чугуна в цехах массового производства.

Загрузка вагранки производится порциями (колошами): топливо (обычно кокс), металлическая шихта и флюс, которые располагаются в печи слоями (см. рис. 50, а, где А — топливо, Б — металлическая шихта, В — флюс, Г — жидкий металл). Большие вагранки загружают при помощи механизированных устройств. Вагранка работает непрерывно в течение 18—20 ч. Загрузка ее производится 5—7 раз в час.

Плавка в вагранке осуществляется следующим образом: после просушивания печи загружают топливо (холостую колошу), заполняющее весь горн, и разжигают его. Затем пускают дутье и загружают колоши топлива, металла и флюса. На определенной высоте над фурмами образуется пояс плавления — зона самых высоких температур, где металл плавится. Отсюда он стекает на лещадь.

Химические реакции, протекающие в вагранке, следующие: в горне кислород вдуваемого воздуха соединяется с углеродом топлива холостой колоши и образуется окись углерода. Последняя сгорает в двуокись углерода. Поднимаясь, углекислый газ соединяется с углеродом средних слоев топлива и восстанавливается в СО. В этой зоне происходит плавление металла.

Для увеличения производительности вагранок и уменьшения расхода топлива применяют горячее дутье, подогревая воздух до 250° С в рекуператорах — стальных трубах, расположенных в газоотводной трубе выше колошникового отверстия. При применении горячего дутья качество чугуна получается лучшим, чем при холодном дутье. Для этих целей применяют также кислородное дутье, что позволяет повысить температуру чугуна до 1480° С.

В качестве топлива для плавки в вагранке обычно применяют кокс, однако возможно применение антрацита (при предварительной его рассортировке на куски и тепловой обработке, чтобы уменьшить его расслаивание при высоких температурах).

Расход топлива в час для плавки чугуна в вагранках рассчитывается по формуле Q = Fqhi,

где Q — вес топлива к кг;

F — площадь поперечного сечения вагранки в м2;

q — объемный вес топлива в кг/ж3;

h — высота колоши (0,015—0,02 м);

i — количество загружаемых колош топлива. Пламенные печи применяют для плавки при изготовлении отливок из ковкого чугуна, стали и медных сплавов. Пламенные печи бывают стационарные и поворотные.

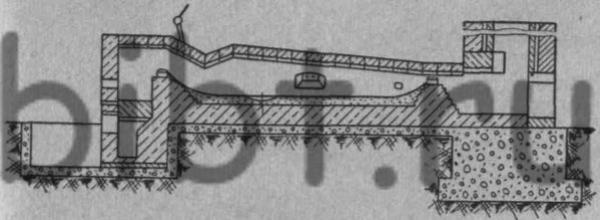

Стационарные пламенные печи с наружной стороны облицованы чугунными плитами, а изнутри выложены огнеупорными материалами. В качестве топлива используют пылевидный уголь, мазут и горючие газы. Схема стационарной пламенной печи показана на рис. 51. Шихта загружается через окно в боковой стенке. Топливо — мазут подается через форсунки и распыляется сжатым воздухом. В такие печи загружают от 5 до 50 г шихты.

Рис. 51. Пламенная печь

Поворотные (барабанные) печи предназначены для тех же целей, что и стационарные. Особенность поворотной печи в том, что она разделена на две части: в одной из них сгорает топливо, а в другой находится рабочее пространство, куда загружается шихта при наклоне печи. Выдача жидкого металла происходит при наклоне печи вокруг ее горизонтальной оси. Описанная печь применяется чаще всего для плавки меди, но в ней можно плавить также чугун и сталь.

Изготовление стальных отливок может осуществляться непосредственно после мартеновского процесса, описанного выше.

В этом случае приготовленная жидкая сталь непосредственно заливается в литейные формы.

В сталелитейных цехах чаще применяют малые бессемеровские конвертеры (емкостью 2—3 г). В эти конвертеры заливают жидкий чугун, расплавленный в вагранке.

Плавку чугуна в электрических печах производят лишь при изготовлении ответственных чугунных отливок особо высокого качества и при литье ковкого чугуна. В этих случаях осуществляется дуплекс-процесс: чугун вначале плавят в вагранке, а затем рафинируют в электрической печи.

Электрические печи, применяемые для плавки металлов, подразделяются на дуговые, сопротивления и индукционные.

Для плавки чугуна и стали применяют в основном трехфазные Дуговые печи, в которых плавка может производиться основным и кислым процессами. Кроме того, электропечи применяют во втором этапе дуплекс-процесса. Устройство электрических дуговых печей описано выше. Их емкость 0,25—30 т.

Дуговые однофазные печи применяют для плавки медных сплавов и чугуна.

Электрические печи сопротивления, в которых металл нагревается нихромовыми спиралями, заложенными в особые пазы свода печи, применяют главным образом для плавки алюминиевых сплавов. Емкость таких печей 0,1—3 т.

Электрические индукционные печи применяют в основном также для плавки цветных сплавов. Емкости таких печей 0,05—4 т.