| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 3. Прокатка и волочение металла

Прокатка

металла. Процесс прокатки заключается в пропускании нагретого или

холодного металла в зазор между вращающимися гладкими или

профилированными валками прокатных станов. Зазор между валками должен

быть меньше толщины обрабатываемой заготовки. Прокатке могут

подвергаться слитки из стали и цветных металлов или заготовки под

прокатку.

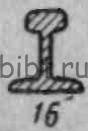

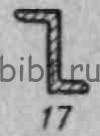

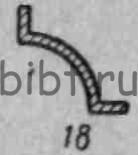

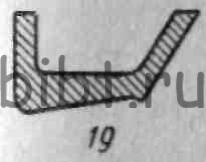

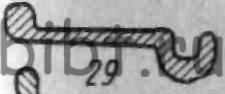

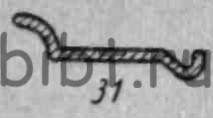

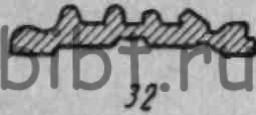

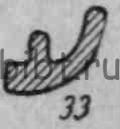

Рис. 71. Виды профилей проката:

1,2,3 — квадратный; 4 — круглый; 5 — прямоугольный; 6 — треугольный; 7 — овальный; 8 — полукруглый; 9 — сегментный; 10 — ромбовидный; 11 и 12 — угловой; 13 — швеллер; 14 — двутавровый; 15 — тавровый; 16 — 33 — специальный прокат

В результате прокатки получают заготовки для дальнейшей их обработки давлением или профильные и листовые материалы (сортовые материалы), которые не подвергаются дальнейшей обработке давлением (рис. 71).

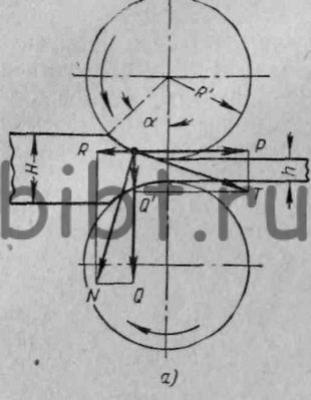

При прокатке металла между вращающимися валками он увлекается в зазор между валками, причем преодолеваются силы реакции, препятствующие этому движению (рис. 72, а). Чем меньше диаметр валков и соответственно больше дуга захвата, тем больше величина обжатия и силы реакции, противодействующие втягивающей силе Т равнодействующей сил трения Р и Q'. Это относится также к толщине металла перед прокаткой: чем она больше, тем больше выталкивающая сила N, равнодействующая сил реакции R и Q. Зазор между валками влияет противоположным образом: чем он меньше (при прочих равных условиях), тем больше величина выталкивающей силы.

Процесс

прокатки осуществим, если втягивающая сила Р больше выталкивающей R.

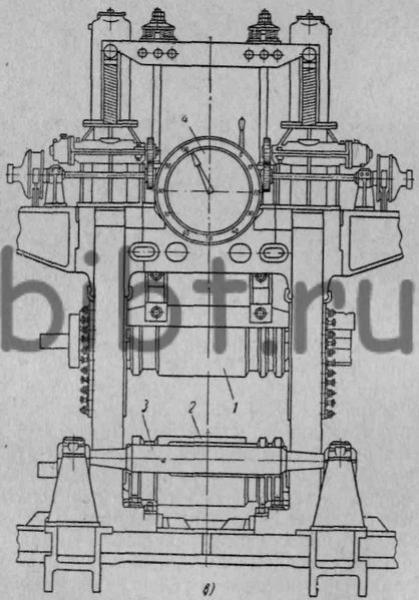

Рис. 72. Схемы: а — проката; б — прокатного стана; в — блюминга

При прокатке стали угол захвата α, соответствующий дуге захвата, принимают равным 20—30° (большее значение для валков с насечкой).

Разность толщин металла до обжатия (H) и после его обжатия (h) при прокатке называется абсолютным обжатием, а отношение разности H — h (абсолютного обжатия) к первоначальной толщине называется относительным обжатием ε = (H-h)/H*100%.

Обычно прокатка осуществляется путем многократного пропускания заготовки между валками, при постепенном уменьшении расстояния (зазора) между ним. При каждом проходе через эти валки заготовка увеличивается в длину и (при гладких валках) ширину (уширяется), т. е. происходит обжатие, уширение и вытяжка. Вытяжка характеризуется отношением полученной длины l к первоначальной l0, которая называется коэффициентом вытяжки и обозначается μ=l/l0 .

Коэффициент вытяжки зависит от свойств прокатываемого материала и других факторов и за каждый проход составляет от 1,1 до 2,5.

При прокатке металла для получения листов применяют гладкие валки, для получения профильного проката применяют калиброванные валки с профилированными вырезами в них, называемыми ручьями. Общий профиль вырезов в двух валках, расположенных друг против друга, называют калибром.

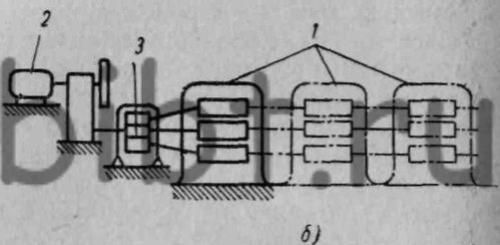

Принципиальные схемы различных прокатных станов сходны. Прокатные станы состоят из следующих основных элементов: рабочей линии 1, двигателя 2 и передаточного механизма 3 (рис. 72, б).

Рабочая линия состоит из одной или нескольких рабочих клетей, в станине которых размещены прокатные валки, вращающиеся в подшипниках и сдвигаемые или раздвигаемые нажимными винтами. Прокатные станы подразделяются на следующие виды: обжимные, сортовые и листопрокатные, трубопрокатные, периодического проката, определенного назначения.