| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Причины, вызывающие погрешности механической обработки.

Причины, вызывающие погрешности механической обработки, за висят от многих факторов. Важнейшие из них следующие:

1) неточность станков вследствие погрешностей в размерах и формах деталей станков, деформации их элементов под действием сил резания и нагрева трущихся частей станка, погрешностей в работе автоматических устройств, управляющих работой станков;

2) неточность форм и размеров рабочих инструментов и приспособлений, их износ, неточность их расположения на станках, деформация под действием сил резания и нагрева в процессе обработки заготовок;

3) неточность установки заготовок на станках, деформации этих заготовок под действием сил резания, нагрев при обработке и вследствие перераспределения в них внутренних напряжений, происходящих при обработке, несовпадение измерительных баз с установочными;

4) погрешности в процессе измерения, вызываемые неточностью измерительных инструментов и устройств, их износом, а также влиянием субъективных погрешностей в оценке рабочих показаний измерительных инструментов и устройств.

Детали станков изготовляют, как и детали других машин, с определенными погрешностями в размерах, в форме и положениях их поверхностей. Поэтому и в ненагруженном состоянии в собранном станке имеются погрешности в расположении отдельных его элементов. Допустимые погрешности такого рода регламентированы ГОСТами. Погрешности этого рода увеличиваются при износе элементов станков.

Под действием сил резания происходит изменение взаимного расположения элементов станков (деформация станков), а также деформация отдельных деталей станков, которые не могут быть абсолютно жесткими.

Жесткостью системы станок—приспособление—инструмент — обрабатываемая заготовка называется (для токарных станков) отношение радиальной силы резания Py к смещению режущей кромки резца относительно обрабатываемой заготовки, отсчитываемое в направлении действия этой силы:

j = Py /y н/м (кГ/мм),

где j — жесткость системы в н/м (кГ/мм);

Py — радиальная сила в н (кГ);

у — смещение режущей кромки резца под действием силы Ру в мм.

Погрешность установки заготовки на станке вызывается различными причинами (зазорами между установочными элементами приспособления и посадочными поверхностями устанавливаемых заготовок, их смещениями под действием сил зажима и др.). Эта погрешность характеризуется смещением опорной установочной базы заготовки относительно ее заданного номинального положения.

Погрешность, вызванная несовпадением установочной и измерительной баз, называемая погрешностью базирования, возникает наиболее отчетливо в тех случаях, когда станок налажен на автоматическое получение размеров.

Наладка станка для автоматического получения размера заключается в том, что рабочий инструмент (или стол станка) приводится в определенное положение, позволяющее производить обработку нескольких заготовок до притупления инструмента, обеспечивая при этом получение нужных размеров с отклонениями в пределах допуска на обработку.

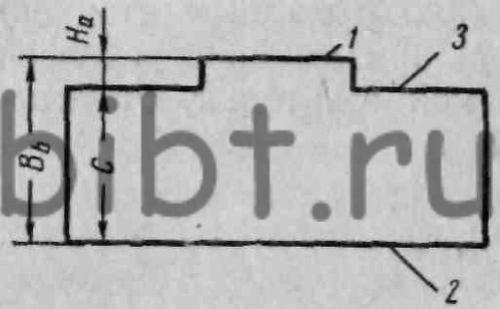

Рис. 182. Схема для определения погрешности базирования

Предположим, что требуется обработать плоскость заготовки (рис. 182) фрезерованием. В этом случае при наладке станка на размер стол станка приводится в такое положение по отношению к фрезе, что размер Н остается в пределах допуска на обработку до момента притупления зубьев фрезы. После этого она заменяется и станок подналаживается вновь.

Допустим, что при обработке на таком станке плоскости 1 размер Н задан не от установочной базы 2, а от поверхности 3, которая (если размер задан от нее) является измерительной базой. В этом случае при отклонениях с в размере С, определяющем расстояние от измерительной базы 3 до установочной базы 2, и при отклонениях b наладочного размера В погрешность а размера Н будет определяться не только погрешностями b, но и погрешностью с: а=>b + с.

В том случае, если установочная база будет совмещена с измерительной, влияние погрешности с в размере С на точность обработки будет исключено. Однако такое совмещение установочной и измерительной баз не всегда возможно. В приведенном примере, если конструктор задал размер Н от поверхности 3, использовать последнюю как установочную базу неудобно.

Для того чтобы выдержать размер H в заданных пределах при несовмещении установочной и измерительной баз, очевидно, необходимо ограничить допуск на размер С, исходя из соотношения с<=а — b, так как погрешность b определяется факторами, на которые воздействовать для повышения точности обработки трудно. Эта погрешность свойственна определенному способу обработки на данном станке.

Таким образом, при проектировании технологического процесса обработки иногда приходится изменять допуски (или даже вводить их) на размеры, связывающие установочные и измерительные базы.