| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 4. Производство цветных металлов. Производство меди.

Медь —металл красноватого цвета с плотностью 8930 кг/м3(8,93 г/см3) и температурой плавления 1083° С. Ввиду бедности медных руд (содержание 1—5% Cu) их обогащают методом флотации.

Сухой (пирометаллургический) способ получения меди из сульфидных руд осуществляется в следующих этапах: обжиг, плавка на штейн, получение черновой меди, рафинирование меди.

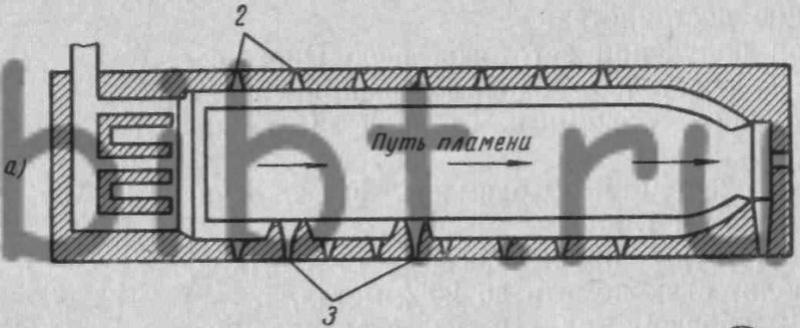

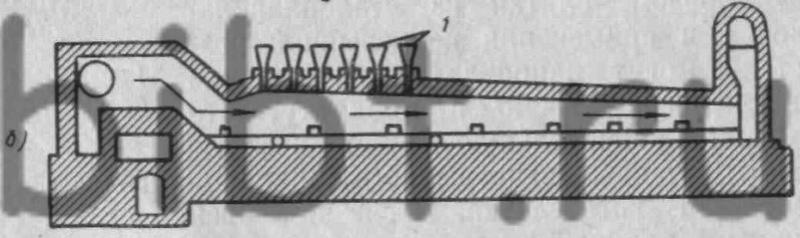

Рис. 10. Схема отражательной печи: а — план; б — продольный разрез

Обжиг производится для уменьшения количества серы в руде, для окисления части сульфидов меди, а также для удаления некоторых вредных примесей.

Плавка на штейн может производиться в шахтных, вертикальных печах или в пламенных отражательных печах. При плавке (штейн —сплав, состоящий в основном из сульфидов меди, 80— 90% железа и небольшого количества примесей) образуются два жидких слоя — внизу штейн, а сверху шлак.

Отражательная печь для плавки обогащенной медной руды на штейн показана на рис. 10. Загрузка шихты в данном случае производится сверху, через бункеры 1. Наблюдение за ходом процесса и перемешивания шихты производят через окна 2. Выпуск штейна производится через окна 3. Топливом для этих печей служит газ, мазут, угольная пыль. Максимальная температура в печи 1600° С; производительность до 2000 ттвердой шихты в сутки.

Шахтные печи применяют для плавки на штейн богатой медной руды, когда она находится в больших кусках. Однако применение шахтных печей менее экономично, чем отражательных.

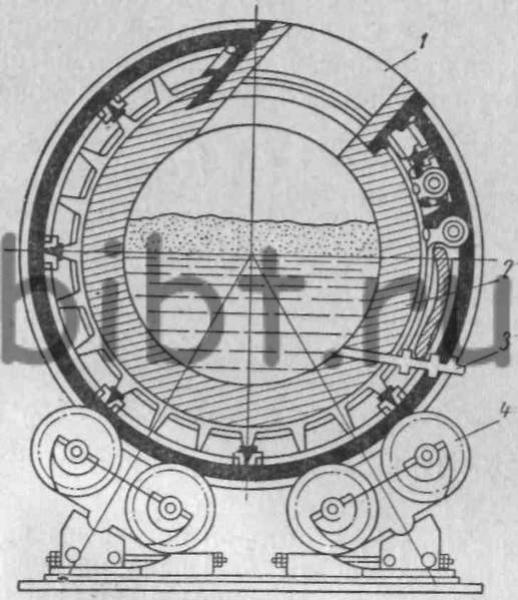

Рис. 11. Конвертер для выплавки меди

Жидкий штейн перерабатывают в черновую медь в особых конвертерах (рис. 11), имеющих вид вращающихся барабанов. Внутри стального кожуха барабана находится огнеупорная магнезитовая футеровка 2, через которую проходят фурмы 3 для подачи воздуха. Заливка штейна и закладка кварцевого флюса производится через горловину 1. Слив шлака и черновой меди производят при повороте конвертера на роликах 4.

Процесс осуществляется в два этапа: вначале при температуре 1250—1350° С образуется закись железа, переходящая в шлак, а также улетучивается сернистый газ. После слива шлака оставшаяся полусернистая медь окисляется закисью меди и получается чистая медь. Продолжительность цикла 10—12 ч, производительность печи до 85 т черновой меди за один цикл. Рафинирование черновой меди производят, чтобы удалить из ,нее вредные примеси и растворенные газы. Различают огневое и электролитическое рафинирование. При огневом способе рафинирования меди в печь, подобную отражательной, загружают твердую или жидкую черновую медь.

Закись меди окисляет примеси, отходящие в шлак при вдувании воздуха через слой жидкой меди. Восстановление меди из избытка ее закиси, производят древесным углем, засыпаемым в жидкий металл. Цикл длится 10—14 ч (при загрузке жидкой меди). Электролитическое рафинирование производят после огневого для получения особо чистой меди. В этом случае рафинированная огневым способом медь отливается в плиты, которые подвешивают в качестве анодов в электролитических ваннах.

При пропускании тока чистая медь с плит осаждается на катодах, представляющих собой листы из чистой меди толщиной 0,5—0,7 м. При этом золото, серебро, теллур, селен, находящиеся в черновой меди, оседают на дно ванны с электролитом (серной кислотой).