| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

7. Обработка деталей на токарных станках. Виды токарной обработки.

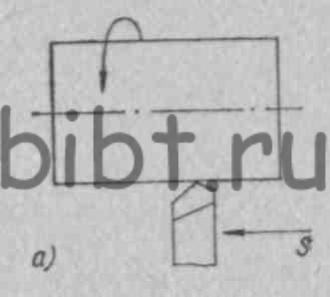

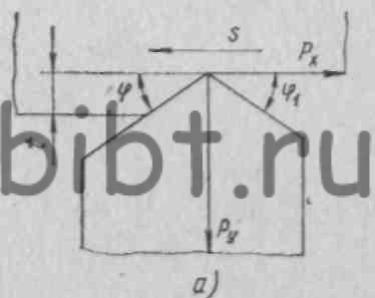

Различают следующие виды токарной обработки (рис. 22): обтачивание, растачивание, подрезка торца, прорезка канавок и отрезка; нарезание резьбы; обработка фасонных поверхностей. Обтачивание (рис. 22, а) применяют для обработки наружных цилиндрических и конических поверхностей проходным резцом. Чаще всего выбирают резец с углом в плане φ=45; 60; 75°. При уменьшении угла φ увеличивается рабочая часть режущей кромки, уменьшается износ резца, но при этом возрастает сила Py, увеличивается отжатие, снижается виброустойчивость системы СПИД (рис. 23, а).

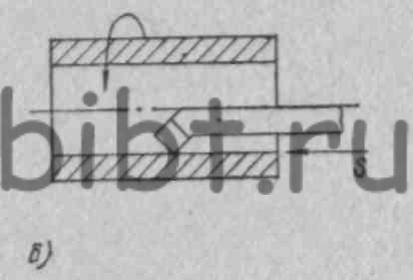

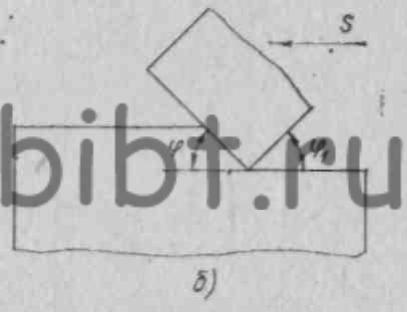

Растачивание (рис. 22, б). применяют для обработки внутренних цилиндрических и конических поверхностей. Расточной резец имеет длинную и тонкую шейку, отсюда резко снижается его жесткость. Чтобы уменьшить силы резания, снижают глубину резания и подачу. Это уменьшает производительность обработки. Закономерности выбора углов в плане такие же, как в предыдущем случае (рис. 23, б).

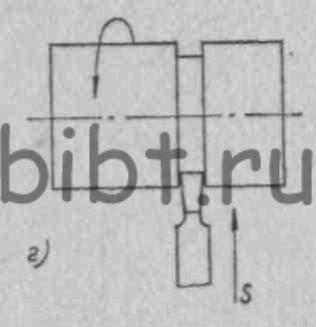

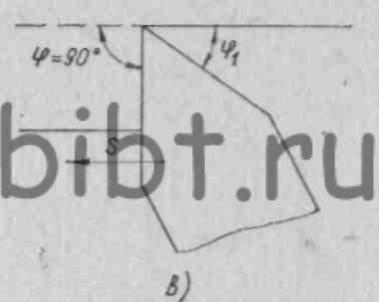

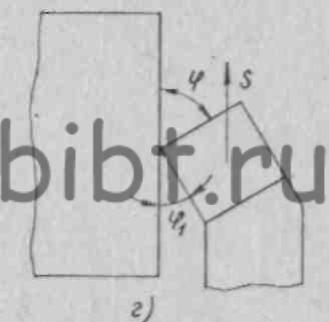

Подрезка торца выполняется в двух вариантах (рис. 22, в). Если требуется подрезать небольшой уступ, должен быть выбран подрезной резец с главным углом в плане φ = 90° (рис. 23, в). Обработка производится с продольной подачей. Если требуется обработать торцовую поверхность детали, выбирается торцовый резец и обработка производится с поперечной подачей (рис. 23, г).

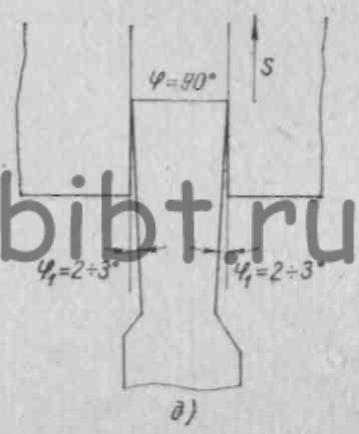

Прорезка канавки и отрезка осуществляется прорезным или отрезным резцом. Такой резец имеет φ = 90° и два вспомогательных угла в плане φ1 = 2—3°. При прорезке канавки профиль передней грани резца должен соответствовать профилю канавки. При отрезке главная режущая кромка должна иметь минимальную длину, чтобы уменьшить объем снимаемого припуска (рис. 22, г; рис. 23, д).

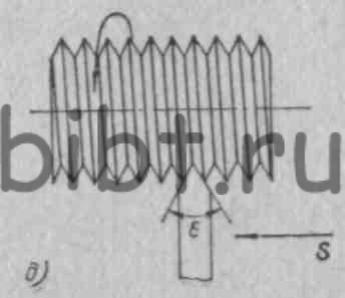

Для нарезания резьбы используют резьбовой резец (рис. 22, д). Профиль передней грани резца должен соответствовать профилю резьбы (крепежной, трапецеидальной, круглой и др.). На рис. 23, е показан профиль резца для крепежной метрической резьбы.

Фасонная поверхность может быть получена на токарных станках двумя методами:

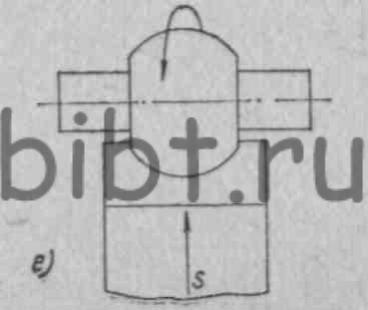

1. При помощи фасонного круглого или призматического резца (рис. 22, е);

2. На копировальном станке или станке с ЧПУ.

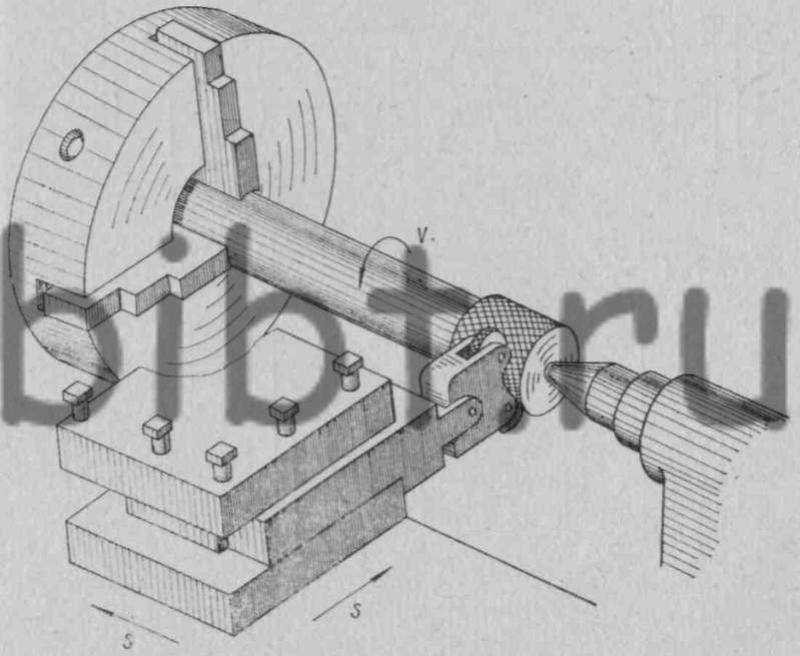

На токарном станке можно производить также сверление, зенкерование, развертывание, центрирование заготовок, нарезание заготовок, нарезание резьбы метчиками, плашками, резьбовыми головками, осуществлять притирку, полировку, упрочнять поверхностный слой накатыванием, производить накатку рифлений (рис. 24) и т. д.

Рис. 22. Виды токарных работ: а — обтачивание, б — растачивание, в — подрезка торца, г — отрезка, д — нарезание резьбы, е — обработка фасонных поверхностей

Рис. 23. Резцы для токарных работ: а — проходной, б — расточной, в — подрезной, г — торцовый, д — прорезной, е — резьбовой

Рис. 24. Образование рифленой поверхности