| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>

ХИМИЧЕСКИЕ ПОКРЫТИЯ МЕТАЛЛАМИ И СПЛАВАМИ

Свойства химического и гальванического покрытия никелем

Состав раствора для никелирования.

Никелирование химическое.

Наибольшее распространение нашли химические покрытия никелем, медью, серебром, палладием, кобальтом и реже оловом, хромом и другими металлами.

Химическое никелирование. Восстановление ионов никеля из растворов происходит за счет окисления гипофосфита по суммарной реакции

H2PO-2+H2O + Ni2+ = H2PO-3 + 2Н+ + Ni.

При этом восстановление может протекать следующим образом:

NiCl2 + NaH2PO2 + H2O = Ni + 2HCl + NaH2PO3

NaH2PO3 + Н2O = NaH2PO3 + Н2

или Н2РO-2 = РO-2 + 2Н+

(разложение гипофосфита)

Ni2+ +2H = Ni + 2H+

(восстановление никеля).

Выделяющийся водород восстанавливает также фосфит до фосфора, поэтому никелевое покрытие содержит 6 — 8% фосфора, который во многом определяет его специфические свойства (табл. 24).

24. Свойства химического и гальванического покрытия никелем

Параметр |

Покрытие | |

| химическое | гальваническое | |

Температура плавления, °С |

890 | 1450 |

Удельное сопротивление, Ом•м |

~60•10-5 | ~8,5•10-5 |

Магнитная восприимчивость, % |

4 | 37 |

Твердость по Виккерсу |

550 | 250 |

Продольная деформация, % |

3-6 | 10-30 |

Прочность сцепления с основой, кгс/мм2 |

35-50 | 35-45 |

Несмотря на то, что никель, осажденный химическим способом, обладает значительной коррозионной стойкостью, он не может быть применен для защиты от коррозии в среде азотной и серной кислот. После термической обработки такой никель имеет твердость HV 1000-1025.

В основном технологический процесс никелирования сводится к следующему. Детали из стали, меди и ее сплавов подготовляют так же, как и под гальванические покрытия.

Никелирование ведут в растворе следующего состава (г/л):

Никель сернокислый 20

Гипофосфит натрия 25

Натрий уксуснокислый 10

Тиомочевина (или малеиновый ангидрид) 0,003 (1,5 — 2)

Температура 93 ± 5°С, скорость осаждения 18 мкм/ч (при 90°С и плотности загрузки 1 дм2/л), рН = 4,1 ÷ 4,3.

Детали в процессе никелирования необходимо встряхивать. Допускается замена тиомочевины малеиновым ангидридом в количестве 1,5 — 2 г/л.

Для инициирования осаждения никеля на деталях из меди и ее сплавов необходимо обеспечить их контакт со сталью или алюминием. Процесс ведут в фарфоровых емкостях или стальных, футерованных полиэтиленовой пленкой, а также в емкостях из силикатного стекла.

При скоростном осаждении и при большой плотности загрузки деталей несложного профиля рекомендуется применять раствор следующего состава (в г/л):

Никель сернокислый 60

Гипофосфит натрия 25

Натрий уксуснокислый 12

Кислота борная 8

Аммоний хлористый 6

Тиомочевина 0,003

Температура раствора 93 ± 5°С, скорость осаждения 18 мкм/ч (при 90°С и плотности загрузки 3 дм2/л), рН = 5,6 ÷ 5,7.

После химического никелирования детали промывают в уловителе, затем в проточной холодной и горячей воде, сушат при 90 ± 10°С в течение 5 — 10 мин и термически обрабатывают при 210 ± 10°С в течение 2 ч (с целью снятия внутренних напряжений и повышения прочности сцепления с основой). Далее в зависимости от условий эксплуатации детали покрывают лаком, обрабатывают гидрофобной жидкостью (ГКЖ и др.) или без обработки подают на сборку.

Основными причинами некачественного покрытия при химическом никелировании являются:

1) самопроизвольное осаждение никеля в виде черных точек из-за плохой очистки ванн, наличия следов никеля или других очагов кристаллизации на дне и стенках ванны, а также из-за перегрева раствора;

2) наличие непокрытых мест на деталях сложной конфигурации из-за образования газовых пузырей и неравномерного омывания деталей раствором;

3) частичное отложение никеля на внутренней поверхности ванны из-за касания деталями стенок или дна ванны в процессе никелирования;

4) снижение кислотности раствора (растрескивающееся, хрупкое покрытие);

5) увеличение кислотности раствора (покрытие грубое и шероховатое).

Значение рН корректируют, добавляя 10%-ный раствор уксусной кислоты или едкого натра.

Детали из кремния никелируют в щелочных растворах следующего состава (в г/л):

Хлорид никеля 30

Гипофосфит натрия 10

Цитрат натрия 100

Хлорид аммония 50

Скорость осаждения 8 мкм/ч, рН = 8÷10 (за счет введения NH4OH).

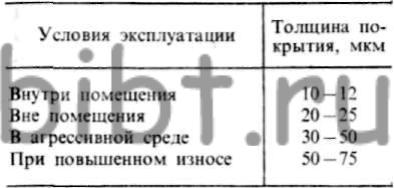

Порядок химического никелирования керамики: обезжиривание в щелочных растворах и химическое растравливание поверхности (смесь серной и плавиковой кислот), сенсибилизация в растворе (150 г/л) гипофосфита натрия при 90°С, никелирование в щелочной ванне. Толщина покрытий деталей в зависимости от условий их эксплуатации указана в табл. 25.

25. Значения толщины покрытий в зависимости от условий эксплуатации

Содержание фосфора в осадках зависит от рН электролита и длительности процесса никелирования. С увеличением толщины покрытия содержание фосфора в них увеличивается. Причиной тому является истощение раствора и снижение рН в результате образования соляной или серной кислоты.

Так, при рН = 5,5 в осадках содержится 7,5% фосфора, а при рН = 3,5 14,6%. Повышение твердости покрытия до 1100-1200 кгс/мм2 при 200-300°С вызывается выделением фазы Ni3P, которая кристаллизуется в тетрагональной системе с постоянной кристаллической решетки а = b = 8,954• 10-10 м и с=4,384•10-10 м. Максимум твердости никеля соответствует 750°С. Модуль упругости при этом составляет 19000 кгс/мм2. Предел прочности при растяжении равен 45 кгс/мм2 (при 20°С) и 55 кгс/мм2 после термообработки при 200°С в течение 1 ч. Коэффициент трения покрытия (при нагрузке > 10 кгс) после его нанесения такой же, как и блестящего хрома. Удельный износ никелевого покрытия при 100°С составляет 2•10-3 мм3/м.

При перемешивании кислого раствора увеличивается блеск осадков и скорость осаждения. Если процесс осаждения прерывается на несколько минут, то детали можно загружать в ванну без дополнительного активирования. При длительном перерыве (24 ч) детали следует хранить в холодном растворе никелирования, а затем переносить в рабочую ванну.

Скорость осаждения металла тем меньше, чем ниже рН раствора. Кроме того, скорость является функцией отношения Ni2+ : Н2РО-2. Для нормальной кислой ванны оно должно колебаться в пределах 0,25 — 0,60 (для буферированной ацетатом 0,3—0,4).

При наличии солей аммония уменьшается скорость осаждения. Во вновь приготовленных растворах скорость осаждения сначала высокая, а затем по мере старения падает. Так, в ацетатных и цитратных растворах она уменьшается с 25 до 2 — 5 мкм/ч. Наиболее оптимальная скорость осаждения ~ 10 мкм/ч.

Блеск покрытия определяется качеством подготовки поверхности основы, которую следует полировать. В щелочных ваннах покрытия получается более блестящими, чем в кислых. Покрытия, содержащие <= 2% фосфора — матовые, 5% фосфора — полублестящие и => 10% фосфора — очень блестящие, но с желтоватым оттенком. Разброс по толщине покрытия 30 мкм даже на деталях сложной конфигурации составляет, например, не более 1—2 мкм. Когда ванна работает при постоянном значении рН, количество фосфора в покрытии пропорционально концентрации гипофосфита в ванне.

Нормальное содержание фосфора в покрытии 5 — 6%. Содержание фосфора тем выше, чем больше отношение H2PO2:Ni2+. На низкоуглеродистых сталях адгезия никелевых покрытий очень высокая (2200 — 4400 кгс/см2), но ухудшается, если температура раствора понижается до 75°С. Адгезия на сталях, легированных Al, Be, Ti, и сплавах на основе меди зависит от способа обработки поверхности и улучшается последующей термообработкой при 150-210°С.

Первым признаком нарушения стабильности состава раствора является образование белой пены вследствие чрезмерного выделения водорода во всем объеме ванны. Затем появляется очень мелкая черная взвесь Ni-P, которая ускоряет реакцию разложения раствора.

Причинами преждевременного разложения раствора могут быть: слишком быстрое введение щелочи и гипофосфита (следует добавить разбавленного водного раствора при интенсивном перемешивании); локальный перегрев; слишком высокое содержание гипофосфита (нужно понизить рН и температуру); внесение палладия в раствор с деталями, активированными в PdCl2, неправильное соотношение суммарной площади деталей к объему раствора.

Уровень раствора в ванне необходимо поддерживать постоянным, так как понижение его за счет испарения приводит к концентрированию раствора. В процессе покрытия деталей не следует допускать отключения нагревателей (пар, теплоэлектронагрев и др.).

В отличие от гидрозина, гипофосфит натрия обладает важным преимуществом, так как в осадке содержится в 8 — 10 раз меньше газов. Добавка тиосульфата натрия способствует снижению пористости никеля. Так, при толщине 20 мкм она снижается от 10 до 2 пор/см2. При выборе материала для ванны следует учитывать, что растворы испаряются при температуре, приблизительно равной температуре кипения, и имеют высокую чувствительность к различным загрязнениям. Кроме того, материал должен быть стойким к HNO3, так как периодически со стенок ванны приходится удалять осадки никеля. Ванны объемом 20 л изготовляют из пирекса, а большего — из полированной керамики. Внутреннюю поверхность стальных емкостей покрывают стекловидной эмалью. Ванны из коррозионно-стойкой стали необходимо пассивировать концентрированной азотной кислотой в течение нескольких часов. Для предотвращения возникновения гальванопар между стальной ванной и покрываемыми деталями ее стенки необходимо футеровать стеклом или резиной. В качестве футеровки в ваннах малой емкости используют полиэтиленовые вкладыши.

После каждой выгрузки деталей электрические нагреватели стержневого типа необходимо протравливать в HNO3.

Дефектные покрытия с деталей из стали, алюминия и титана следует удалять в концентрированной азотной кислоте при температуре не выше 35°С, с деталей из коррозионно-стойких сталей в 25%-ном растворе HNO3, а с латунных и медных — анодным растворением в H2SO4.

С целью улучшения стабильности состава раствора зарубежные фирмы рекомендуют добавлять соли хрома. Пористость покрытий, полученных в растворе, содержащем 10 г/л K3Fe(CN)6 и 20 г/л NaCl, определяют в течение 10 мин. Поры совершенно отсутствуют при толщине покрытия => 100 мкм.