| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

Определение числа оборотов шпинделя для каждого перехода в зависимости от пути инструмента.

Зная длину пути инструмента l0 и подачу s0 определим число оборотов шпинделя n0, необходимое для выполнения каждого перехода.

(* Число оборотов шпинделя равно количеству полных ниток нарезаемой резьбы)

Полученные числа оборотов шпинделя n0, необходимые для выполнения отдельных рабочих переходов за пройденное инструментом расстояние l0 при изготовлении детали указываем в графе 6 технологической карты (табл. 56).

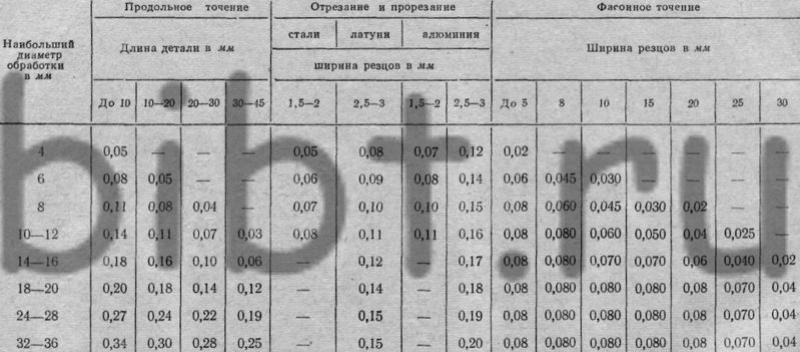

Таблица 58. Подачи, рекомендуемые для токарно-револьверных автоматов в мм/об

Примечания:

1. При повышенных требованиях к чистоте обработки (не ниже v 4) подача не должна превышать 0,05 мм/об при фасонной обработке; при отрезании — 0,08 мм/об, а при точении —0,2 мм/об.

2. Подачи при сверлении и центровании 0,05—0,3 мм/об, в зависимости от диаметра инструмента.

3. Подача при зенкеровании и развертывании 0,10—0,5 мм/об.

4. Подача при продольном накатывании 0,08—0,4 мм/об.

5. Подачи при поперечном накатывании соответствуют подачам фасонного резца.

Учитывая, что различные переходы осуществляются при различных оборотах шпинделя n, в результате чего число оборотов шпинделя непропорционально затратам времени на выполнение переходов, для расчета настройки станка пользуются приведенными числами оборотов шпинделя nпр, пропорциональными затратам времени. Следовательно, количество оборотов шпинделя необходимо привести к какому-то одному числу оборотов, т. е. ввести коэффициент приведения ψ.

За основное число оборотов nосн шпинделя в минуту обычно принимают число оборотов наиболее часто встречающихся переходов, которые выполняются на сравнительно больших скоростях резания, т. е. на максимальных числах оборотов шпинделя.

В соответствии с установленными переходами наибольшее число оборотов предусмотрено для третьего перехода, т. е nосн= n = 1500 об/мин.

Приведенное число оборотов шпинделя nпр для всех других переходов, которые выполняются при более низких скоростях резания, определяется умножением действительно нужного количества оборотов шпинделя n0 для данного пути инструмента на коэффициент приведения ψ.

Коэффициент приведения ψ равен отношению основного числа оборотов шпинделя в минуту (nосн) к числу оборотов шпинделя в минуту (n), при котором выполняется данный переход.

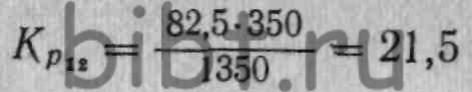

Для третьего,

пятого, девятого и двенадцатого переходов, которые выполняются при n

= 1500 об/мин., получим

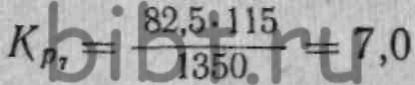

для седьмого

перехода

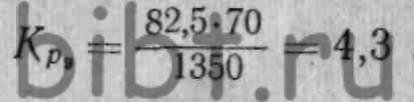

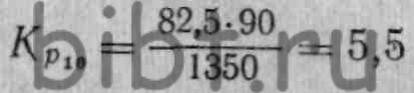

для десятого

перехода

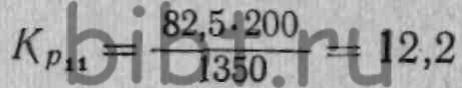

для одиннадцатого

перехода

Пользуясь

коэффициентом приведения ψ , получим приведенные числа оборотов

![]()

![]()

![]()

![]()

![]()

Значения коэффициентов приведения ψ заносим в левую верхнюю часть технологической карты, а приведенные числа оборотов в графу 7, табл. 56.

Пользуясь

приведенными числами оборотов nпр найдем общую сумму всех чисел оборотов nпр,

необходимую для выполнения всех рабочих переходов (Совмещенные

переходы — второй, четвертый, шестой и восьмой — не

учитываются.) при изготовлении одной детали

Для определения продолжительности вспомогательных (холостых) и рабочих ходов, выраженной в сотых долях (лучах) цикла, необходимо определить:

1) ориентировочную продолжительность цикла;

2) количество лучей, приходящееся на вспомогательные ходы;

3) количество лучей, приходящееся на рабочие ходы;

4) количество оборотов шпинделя за цикл;

5) количество оборотов шпинделя, которое приходится на один луч;

6) количество лучей, которое необходимо для выполнения каждого перехода.

Общую

продолжительность цикла Тп.ц. ориентировочно можно определить по формуле

где tn — машинное время, затрачиваемое на выполнение рабочих переходов.

где—

общая сумма всех приведенных чисел оборотов;

n — число оборотов шпинделя в минуту.

Количество сотых кулачкового диска (лучей), необходимое на холостые ходы Кх, определяют в зависимости от общей продолжительности цикла Тп.ц для данного автомата в соответствии с данными паспорта станка.

Обычно холостые

ходы Кх имеют следующую ориентировочную продолжительность:

где —

1 сек. — время для подачи и зажима материала;

луча;

t2= 0,667 сек. — продолжительность первого переключения револьверной головки на 1/6 оборота;

луч;

для каждого последующего переключения револьверной головки принимаем t2= 1,5 —2 сек., т. е.

луча;

t3 = 0,25 сек. — время переключения направления вращения шпинделя;

луча;

сек. — время на отвод отрез ного резца;

луча;

t5 — время на зачистку инструментом поверхностей детали в конце обработки (При учете времени на зачистку принимается равным 0,5 сотых кулачкового диска (лучей)).

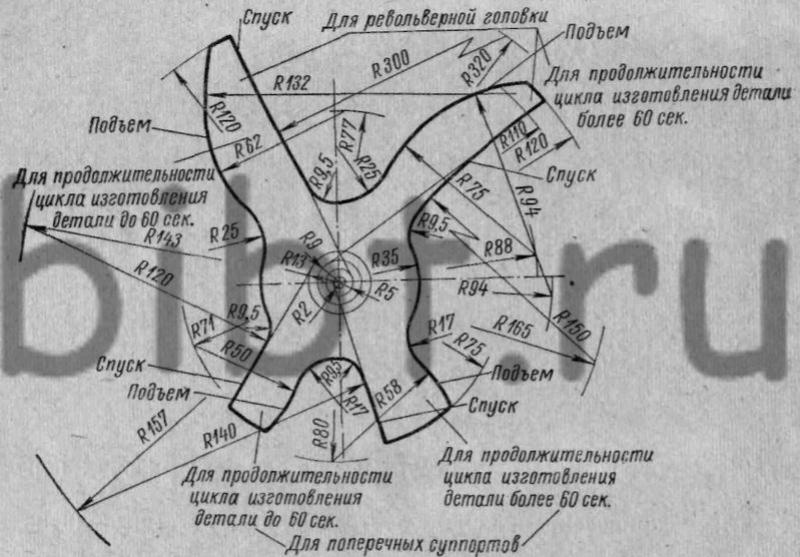

Количество сотых холостых ходов принимаем в зависимости от их продолжительности, которое указывается в паспорте станка. Эти данные заносим в графу 9 технологической карты (табл. 56). Общее количество сотых холостых ходов составляет Kx = 17,5 луча. Для построения кривых холоcтых ходов следует пользоваться специальным шаблоном, который вычерчивается в масштабе 1 : 1 и прилагается к паспорту станка (фиг. 138).

Фиг. 138. Шаблон для построения кривых холостых ходов.

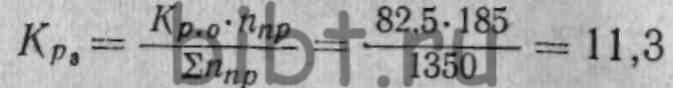

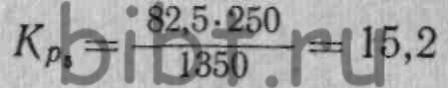

Количество сотых

кулачкового диска (лучей) для отдельных рабочих ходов (переходов) Kр.х определяется по формуле луча,

где Kр.о — общее количество сотых диска для всех рабочих переходов;

nпр — приведенное число оборотов шпинделя для выполнения данного перехода;

— общая сумма всех приведенных чисел оборотов.

Количество сотых

кулачкового диска Kp будет

где Kx— количество лучей для осуществления холостых ходов.

Для автомата 1136 Kx = 17,5 луча. Для соответствующих переходов получим

Полученные значения количества лучей кулачка Kp для отдельных рабочих ходов заносим в графу 8 технологической карты (табл. 56). Количество сотых рабочих и холостых последовательно расположенных переходов в нарастающем порядке заносим туда же в графы 10 и 11.

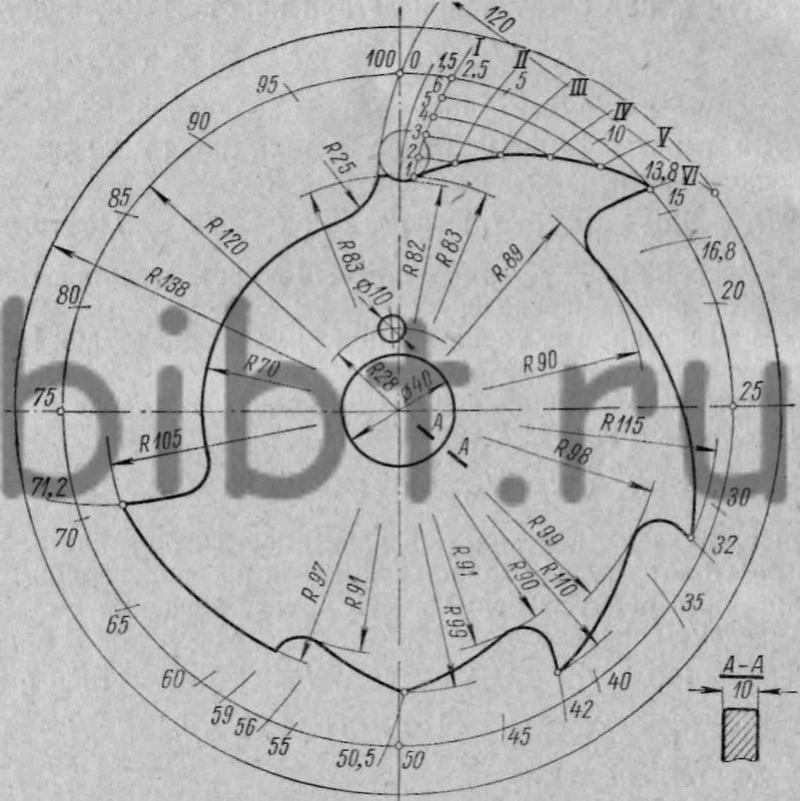

При определении радиусов на кулачках для каждого перехода необходимо учитывать расстояние от торца шпинделя до револьверной головки. Наименьшее расстояние для каждого перехода, равное 75 мм, показывает, что в третьем переходе в конце обточки ролик наиболее удален от центра кулачкового диска револьверной головки (R = 120 мм — наибольший радиус кулачкового диска).

Началом подъема кривой для указанного перехода, с учетом длины пути l0 при обтачивании детали по Ø 24 мм, будет

где —

путь инструмента при рабочем ходе (табл. 56, графа 4).

Пятый переход —

обтачивание детали по >Ø

20 мм будет закончено в части кулачка с радиусом R5.

где L5 —расстояние от торца шпинделя до револьверной головки на пятом переходе;

L3— расстояние от торца шпинделя до револьверной головки на третьем переходе.

Началом подъема

кривой для указанного перехода с учетом длины пути инструмента будет

В последующих переходах, в зависимости от величины изменения расстояния между торцом шпинделя и револьверной головкой, конечные радиусы будут иметь другие значения.

На седьмом переходе

На десятом переходе

Радиус кулачка для окончания нарезания резьбы берется обычно меньше на 10—15% длины резьбы, чтобы плашка не прижималась с большим усилием к державке и револьверная головка двигалась бы с некоторым отставанием. По этой причине применяются так называемые выдвижные державки. Поэтому в технологической карте (табл. 56) в графе 13 радиус на 1 мм меньше т. е. R10 = 99 мм.

На одиннадцатом переходе

Радиус кулачка при последнем переключении головки (одиннадцатый переход) выбирается конструктивно, т. е. в данном случае R = 70 мм.

Радиусы переключений револьверной головки обычно уменьшают на 1—1,5 мм.

В соответствии с данными, полученными при расчете сотых (лучей) и радиусов кулачкового диска, производим построение профиля и вычерчивание кулачка револьверной головки (фиг. 139).

Фиг. 139. Построение профиля кулачка револьверной головки.

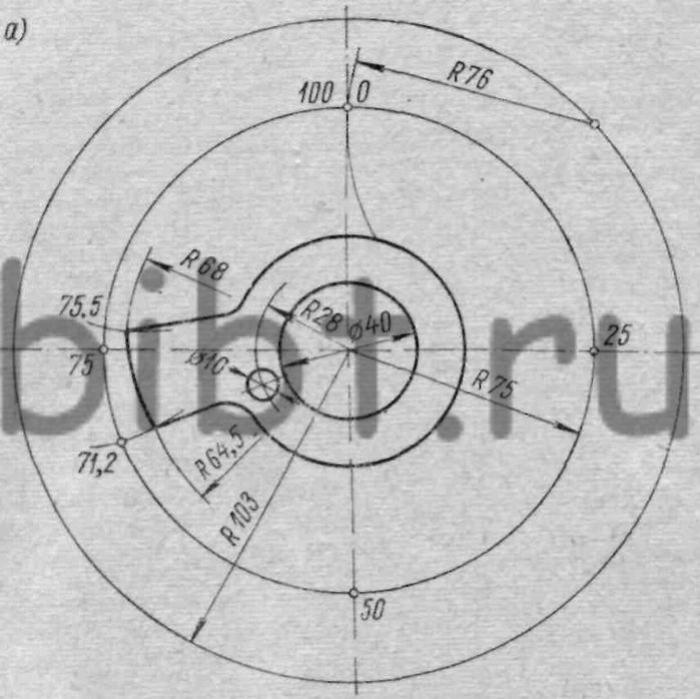

При определении радиусов кулачков поперечных суппортов следует учитывать, что наибольший радиус кулачка Rn = 75 мм соответствует положению, когда режущая кромка инструмента находится на оси детали, т. е. доходит до центра детали, а ролик рычага прилегает к наибольшему диаметру кулачка.

На девятом

переходе — обработка фасонного профиля и канавки Ø

14 мм — режущая кромка инструмента, установленного на переднем

суппорте, не доходит до центра детали на величину r = 7 мм.

Следовательно, наибольший радиус кулачка переднего суппорта будет

Минимальный радиус

кулачка составит

где—

путь инструмента при рабочем ходе для девятого перехода.

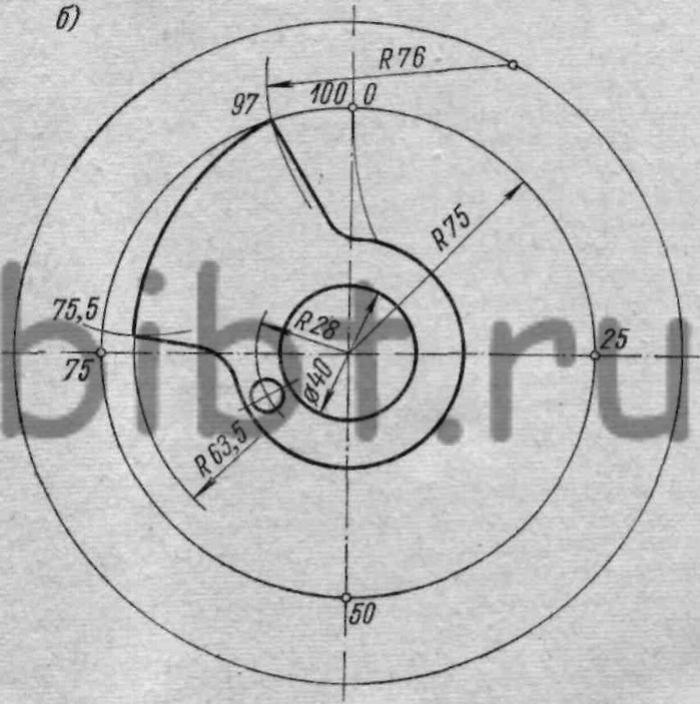

На двенадцатом

переходе — отрезка детали — наибольший радиус кулачка

вертикального суппорта будет а минимальный радиус кулачка

Радиусы на кулачках для каждого перехода указывают в графах 12 и 13 технологической карты (табл. 56).

Резец, установленный на переднем поперечном суппорте, производит обточку детали начиная от луча 71,2 до 75,5 (фиг. 140, а). Кривая кулачка, построение которой начинается у луча 75,5, снижается от наибольшего радиуса R = 68 мм до минимального радиуса R = 64,5 мм. Точки на лучах 75,5 и 71,2, полученные в соответствии с радиусами R, соединяют кривой, построенной по архимедовой спирали.

Резец, установленный на вертикальном суппорте, производит обточку детали начиная от луча 75,5 до луча 97,0 (фиг. 140, б). Кривая кулачка начинается у луча 97,0 от наибольшего радиуса R = 75 мм до минимального радиуса R = 63,5 мм.

Для облегчения работы по вычерчиванию на кулачках кривых холостых ходов, т. е. кривых подвода и отвода рабочего узла, следует пользоваться специальным шаблоном (фиг. 138). Подвод и отвод револьверной головки или другого рабочего узла должны выполняться в минимальное время, а следовательно кривые холостых ходов кулачка должны иметь крутой подъем и крутой спуск.

Время изготовления

одной детали или продолжительность цикла (одного оборота

распределительного вала) определяется по формуле

где nшп.осн— основное число оборотов шпинделя в минуту;

nц— число оборотов шпинделя, необходимое для изготовления одной детали (за 1 цикл)

Полученное время обработки Т уточняют в соответствии с таблицей продолжительности одного оборота распределительного вала с учетом применяемых сменных зубчатых колес, которая прилагается к паспорту станка.

Фиг. 140. Построение профиля кулачка поперечного суппорта: а — переднего; б — заднего.

В соответствии с таблицей сменных зубчатых колес распределительного вала станка 1136, продолжительность одного оборота распределительного вала, т. е. время на обработку одной детали составит 65 сек.

Производительность Q автомата выражается количеством деталей, изготовляемых в единицу времени

где Т — время обработки одной детали в сек.

Действительную

штучную производительность Qд с учетом потерь можно определить по формуле

где η = 0,8 — 0,95 — коэффициент использования станка.