| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 48. Подготовка к монтажу основных узлов радиально-сверлильных станков, прибывших в разобранном виде

Радиально-сверлильные станки поступают на монтаж в основном в разобранном виде. В соответствии с требованиями техники безопасности станки, предрасположенные к опрокидыванию при установке на них тяжелых деталей, монтируют на бетонной плите цеха и крепят фундаментными болтами.

Перед установкой нижнюю поверхность фундаментной плиты тщательно очищают от грязи, следов предохранительной краски или смазки, а на фундамент устанавливают постоянные или временные прокладки, высоту которых заранее рассчитывают по высотным отметкам исполнительной схемы.

Плавными опусканиями (по 5—10 мм) плиту заводят на фундаментные болты и проверяют взаимное положение болтов и отверстий. При дальнейшем опускании следят за прохождением резьбовой части болтов, не допуская смятия витков резьбы.

При соприкосновении опорной поверхности плиты с прокладками следует обратить внимание на равномерное прилегание ее во всех опорных точках. Завышенные или заниженные пакеты прокладок (следствие ошибок в исполнительной схеме или расчете) должны немедленно исправляться.

Исправить высоту пакетов прокладок под установленной плитой довольно сложно, поэтому их рекомендуется выверять нивелиром еще до установки фундаментной плиты станка. Однако, если это сделать своевременно не удалось, машину следует выверять либо на пакете постоянных прокладок, либо на пакете временных прокладок с последующей заменой их одной постоянной. Первый способ проще и применяется при монтаже подавляющего большинства машин, в том числе радиально-сверлильных станков разнообразных масс и размеров и имеющих нормируемые ограничения по виброустойчивости. Чем больше прокладок в пакете, тем больше стыков в опоре и тем, соответственно, меньше ее жесткость. Поэтому максимально допустимое число прокладок в пакете не должно превышать 5—6 шт.

Постоянные прокладки представляют собой чугунные или стальные пластины разнообразной толщины. Число, высота и места расположения пакета прокладок должны предусматриваться установочным чертежом станка. На практике же эти данные приводятся лишь на чертежах тяжелых и ответственных машин.

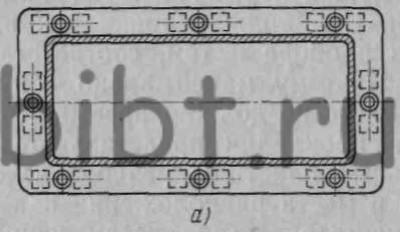

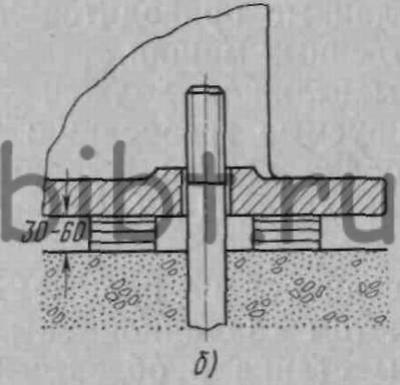

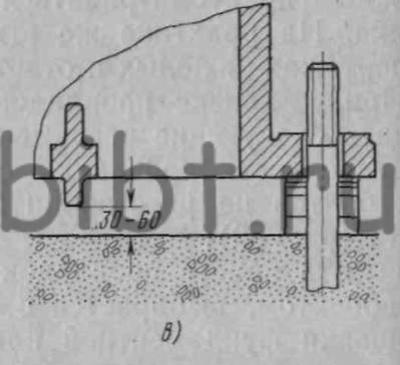

Рис. 59. Установка пакетов прокладок:

а — в плане, б — под станину с ровной нижней поверхностью, в — под станину с ребрами на нижней поверхности

При установке прокладок монтажник должен соблюдать следующие регламентируемые требования:

располагать прокладки с обеих сторон фундаментных болтов на расстоянии в пределах 1—2 диаметров болта (рис. 59);

высота пакета прокладок, если она не предусмотрена проектом, выбирается с учетом заданной высоты установки фундаментной плиты станка и обеспечением пространства для подливки между низом плиты и поверхностью фундамента в пределах 30—60 мм. Если фундаментная плита или фундаментная рама машины имеет внизу ребра, то высоту пакета прокладок соответственно увеличивают.

Установка дополнительных пакетов прокладок между фундаментными болтами практической пользы не приносит, так как такие пакеты нельзя хорошо подтянуть, а это снижает эффективность их использования.

Для упрощения монтажа прокладки целесообразно изготовлять заранее и в достаточном ассортименте. При монтаже единичных станков прокладки можно вырезать пли вырубать ( с последующей тщательной зачисткой) на месте.

Чугунные прокладки изготовляют из чугуна марок 400 или СЧ12-28. Полученные отливки по размерам и качеству поверхности должны соответствовать установленным допускам. Толщина прокладок должна быть не менее 20 мм.

Для прокладок применяют также листовую или полосовую сталь марок Ст1, Ст2, Ст3 или Ст4, а также любые некондиционные отходы производства подходящих размеров.

Для точного регулирования положения фундаментной плиты применяют черную жесть, листовую кровель ную или декапированную сталь, латунную или медную фольгу разной толщины.

Положение машины на пакете прокладок проверяется соответствующими измерительными инструментами в два этапа: грубо — при свободном касании прокладок, точно — при затянутых гайках фундаментных болтов. В затянутом состоянии стыки пакетов прокладок проверяют щупом. Пластинка щупа толщиной 0,03—0,05 мм не должна входить ни в один стык глубже чем на 3—5 мм.

После установки и выверки фундаментной плиты необходимо при помощи уровня (в основном), линейки и других измерительных приборов проверить правильность установки, а затем приступить к креплению фундаментными болтами, добиваясь плотного и равномерного прижима плиты по всему периметру соприкосновения.

Сопряжение гаек с болтами должно быть проверено заранее. Гайки больших размеров (диаметр резьбы свыше 52 мм) изготовляются по предельным или нормальным калибрам без применения метчиков. Резьба на стержне фундаментного болта нарезается по гайке, поэтому болты и гайки больших диаметров, как правило, оказываются не взаимозаменяемыми и перед отвинчиванием их следует промаркировать. После установки плиты резьбовую часть болта следует очистить, смазать маслом, после чего навинтить гайку.

Гайки фундаментных болтов затягивают гаечными ключами. Для резьбы диаметром до 52 мм используют монтажные ключи с удлиненной рукояткой. Применение слесарных ключей не обеспечивает необходимого усилия затяжки. Гайки болтов диаметром свыше 52 мм затягивают короткими гаечными ключами, надставленными обрезками труб.

Болты следует затягивать равномерно. Для этого их сначала закручивают до соприкосновения шайб с корпусом плиты, а затем в разбивку в два-три приема окончательно. Никаких контрольных приборов, определяющих степень напряженности фундаментных болтов, не существует. На практике затяжку болтов контролируют по следующим признакам:

в хорошем затянутом состоянии пластинка щупа толщиной 0,03—0,05 мм не проходит ни в один из стыков прокладок, а также в стыки между гайкой, шайбой и фундаментной плитой станка (допускается местное «закусывание» пластинки щупа на глубину 3—5 мм);

фундаментный болт в напряженном состоянии отзывается на простукивание без дребезжания;

хорошо затянутая гайка с плотно надетым на нее гаечным ключом пружинит при ударе по ключу молотком или кувалдой.

Подливку опорной части фундаментной плиты станка бетонным раствором с пределом прочности не ниже 140 кгс/см2 (14МПа) выполняют после окончательной выверки плиты в соответствии с техническими условиями. При монтаже ответственных и быстроходных машин подливке должно предшествовать согласованное между монтажниками и эксплуатационным персоналом заполнение исполнительного формуляра установки.

Для тесных мест и при толщине подливки менее 40 мм допускается применять бетон с мелким заполнителем или цементный раствор. Верхняя поверхность фундамента перед подливкой должна быть насечена, очищена и промыта.

При подливке следует обращать внимание на равномерное распределение массы бетона под опорной поверхностью плиты. Это достигается протягиванием между фундаментом и фундаментной плитой станка (во время заливки) цепей специальных скребов.

Перед подливкой фундамент ограждают невысоким деревянным бортиком.