| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Станы для периодического проката и для накатки шестерен.

В машиностроении имеется большое количество заготовок с периодически повторяющимся профилем поперечного сечения. Такие заготовки могут быть получены простым расплющиванием исходного прутка постоянного сечения без предварительного перераспределения металла вдоль продольной оси обжимом его между двумя парами непрерывно вращающихся валков. При продольной периодической прокатке может быть получено неограниченное количество однородных деталей с минимальным припуском.

Поперечно-винтовую прокатку применяют для изготовления заготовок периодического профиля сплошного или полого сечения, а также для изготовления некоторых деталей прокаткой вместо штамповки.

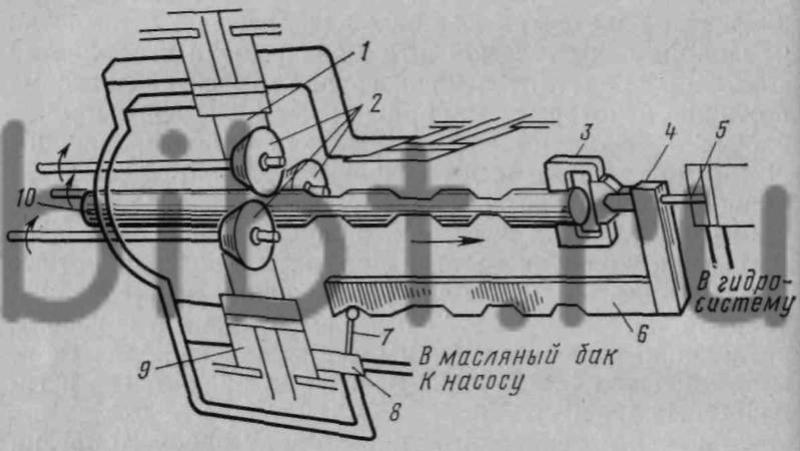

Рис. 25. Принципиальная схема работы стана для изготовления периодического проката крупного сечения:

1 — головка валков, 2 — валки, 3 — захватывающий клещ. 4 — подвижная тележка, 5 — гидравлический плунжер, 6 — копирная линейка, 7 — копирный палец, 8 — гидравлический привод, 9 — цилиндр, 10 — заготовка

Для винтовой прокатки используют станы, состоящие из двух валков с калибрами, нарезанными на них по винтовой линии, либо из трех конических валков с регулируемым расстоянием между ними. Принцип работы такого стана иллюстрируется рис. 25. Нагретую крупную заготовку 10 (сплошную или трубу) устанавливают между тремя коническими валками 2. Валки, закрепленные в головках 1, получают вращение от главного электродвигателя через шестеренную клеть и карданные сочленения (на рисунке не показаны) и могут во время работы стана при помощи гидравлических цилиндров 9 сближаться или разъединяться. Этим достигается разная степень вытяжки заготовки по длине. При выходе из валков конец заготовки захватывается захватывающим клещом 3 подвижной тележки 4, перемещаемой вдоль линии прокатки с помощью гидравлического плунжера 5. Тележка снабжена копирной линейкой 6 заданного профиля. Линейка упирается в привернутый к станине копирный палец 7, который через систему реле, датчиков и других устройств электроавтоматики управляет гидравлическим приводом 8 цилиндров 9, а те, в свою очередь, перемещают валки 2. К основным преимуществам винтовой прокатки относится возможность получения высокого коэффициента вытяжки за один проход без применения многоручьевой прокатки. Винтовой прокаткой можно изменить величину поперечного сечения заготовки по сравнению с первоначальным на 70%. Станы для винтовой прокатки позволяют обрабатывать заготовки размером ø120X2200 мм при наибольшей скорости прокатки до 0,5 м/с.

Имеются станы, на которых не только прокатывают заготовки под последующую штамповку, но и получают детали типа тел вращения (различные распределительные валики, заготовки червячных фрез и др.).

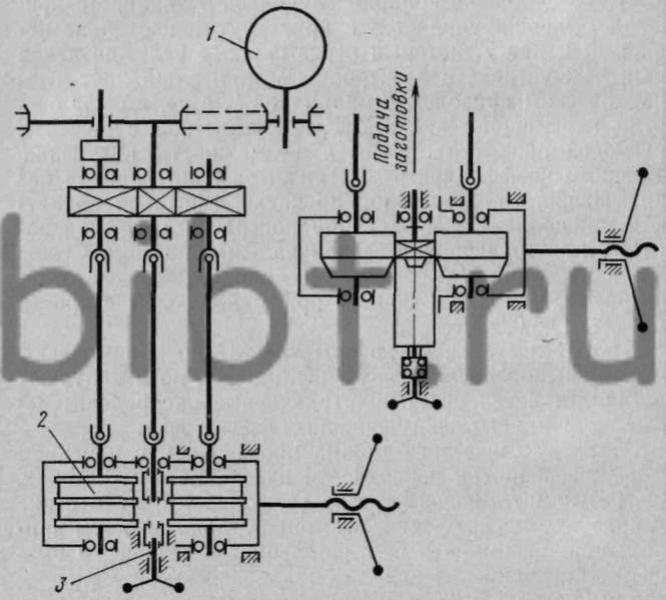

Накатку шестерен можно производить изменением формы ее боковой поверхности на специальных станах. Нагретую штампованную заготовку зажимают в стане и приводят во вращение, а затем подводят к двум валкам, вращающимся в противоположные стороны и имеющим нарезанный зуб с тем же профилем и модулем, что и накатываемая шестерня. В процессе вращения рабочие валки, сближаясь, вдавливаются в заготовку, профилируя на ней зубья шестерни. Чтобы получить правильный профиль, направление вращения валков в процессе обработки неоднократно реверсируется. Принцип работы такого стана иллюстрируется кинематической схемой, приведенной на рис. 26. От электродвигателя 1 вращение через зубчатые передачи сообщается зажимному устройству 3 и рабочим валкам (накатникам) 2. Чтобы обеспечить синхронность вращения валков и заготовки, а также движение подающей каретки, вся система шестерен, передающих вращение, взаимосвязана.

Рис. 26. Кинематическая схема стана для накатки шестерен

В настоящее время освоены станы для горячей накатки шестерен до модуля, равного 10 и выше. Применение процесса накатки позволяет резко увеличить производительность труда, так как один стан заменяет до 15—20 зубофрезерных станков.