| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

2.6. Термическая и химико-термическая обработка стали. Отжиг, нормализация, закалка, отпуск, поверхностная закалка, обработка холодом.

Термическая обработка стали. Термической обработкой называется процесс, заключающийся в нагреве металла до определенной температуры, выдержке при этой температуре и последующем охлаждении с той или иной скоростью. В результате такого процесса не изменяется химический состав металла, но меняются его структура и механические свойства.

Структуру металла (его строение) можно определить по излому. На поверхности излома видно большое количество зерен, связанных между собой. Каждое такое зерно состоит из мельчайших частиц — атомов, которые, располагаясь в определенном порядке, образуют кристаллическую решетку.

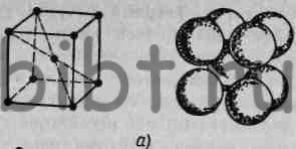

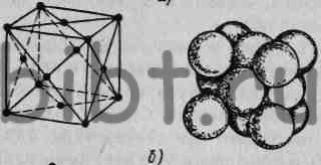

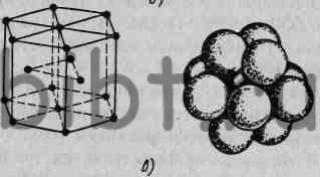

Рис. 2.1. Строение кристаллической решетки:

а — кубическая объемно-центрированная,

б — кубическая гранецентрированная,

в —гексагональная

В металлах чаще всего встречаются три типа расположения атомов: атомы располагаются в углах и в центре куба, образуя кубическую объемно-центрированную решетку (рис. 2.1, а), атомы располагаются в углах и в центре на шестигранных основаниях призмы и три атома внутри ее, образуя гексагональную решетку (рис. 2.1, в); атомы располагаются по углам куба и в середине каждой его грани, образуя кубическую гранецентрированную решетку (рис. 2.1, б).

Процесс перестройки атомов одного вида пространственной решетки в другой при определенных температурных условиях называют аллотропическим превращением. Аллотропические формы, в которых кристаллизуется металл, называют модификациями и обозначают α, β, γ, δ и т. д.

Атомы меняют свое расположение в зависимости от температуры нагрева. При нагреве железа до температуры 910°С атомы располагаются в виде куба, образуя кристаллическую решетку α-железа — восемь атомов расположены по углам решетки и один — в центре ее (рис. 2.1, а). Если нагревать железо выше 910°С, кристаллическая решетка с перегруппированными атомами превращается в куб с четырнадцатью атомами и образует решетку γ-железа (рис. 2.1,б).

В сталях превращение α -железа в γ-железо протекает при температуре более низкой (723°С), чем в чистом железе. Если нагретый металл медленно охлаждать, то перестройка кристаллической решетки происходит в обратном порядке.

Свойства металла зависят от расположения атомов в кристаллической решетке. Железо в отожженной стали находится в форме α-железа и называется ферритом. Углерод же с железом связан химически, и такая структура называется цементитом (карбид железа). Феррит вязок, а цементит обладает большой твердостью и хрупкостью. Структура, при которой зерна цементита равномерно расположены в феррите, называется перлитом. Твердый раствор углерода в железе, образующийся при высокой температуре, называется аустенитом. Структура закаленной стали, полученная при быстром охлаждении, называется мартенситом; такая сталь обладает высокой твердостью и хрупкостью.

Термическая обработка бывает нескольких разновидностей:

- отжиг,

- нормализация,

- закалка,

- отпуск,

- поверхностная закалка,

- обработка холодом.

Отжиг применяется в основном для снижения твердости, чтобы облегчить механическую обработку и снять в стали внутренние напряжения. Температура нагрева при отжиге зависит от содержания в стали углерода.

Сталь с содержанием углерода более 0,8% нагревают до температуры 750—760°С, для стали с меньшим содержанием углерода температуру постепенно повышают до 930—950°С. После нагрева металл медленно охлаждают в печи. В отожженном состоянии сталь приобретает перлитную структуру.

Нормализация предназначается для улучшения структуры стали, снятия внутренних напряжений и обеспечения лучших условий обработки резанием. Она отличается от отжига тем, что охлаждение производится не в печи, а на воздухе.

После нормализации сталь приобретает также перлитную, но более мелкозернистую и однородную структуру. Твердость и прочность стали при этом выше, чем после отжига.

Закалка заключается в нагреве стали до определенной температуры, выдержке при этой температуре и последующем быстром охлаждении в воде, масле, расплавленных солях или на воздухе. Закалка применяется в сочетании с отпуском для повышения твердости, прочности и износоустойчивости стали.

Углеродистые и легированные стали под закалку нагреваются в электрических печах или в соляных ваннах. В результате закалки сталь получает мелкозернистую структуру, в которой преобладает мартенсит — самая твердая и хрупкая структура.

При быстром охлаждении во время закалки в металле возникают внутренние напряжения, которые могут вызвать трещины, коробление и хрупкость. Эти дефекты устраняют последующим отпуском.

Отпуск заключается в нагреве стали до температуры, значительно более низкой, чем при закалке, выдержке при этой температуре и охлаждении. Углеродистые и легированные стали нагревают до температуры 150—250°С, а быстрорежущие подвергаются трехкратному отпуску при температуре 550—580°С. Охлаждение осуществляется на воздухе.

Поверхностная закалка представляет собой нагрев до определенной температуры (температуры закалки) поверхностного слоя стального изделия с последующим быстрым охлаждением. При этом можно получить высокую твердость в относительно тонком слое (от 0,3 до 10 мм) рабочих поверхностей изделия без измерения структуры и твердости внутренней массы металла этого изделия. Такое свойство особенно ценно для напряженно работающих деталей (коленчатые валы двигателей, зубчатые колеса и др.), которым необходима большая твердость трущихся рабочих частей и упругая (нехрупкая) основная масса металла изделия.

Поверхностная закалка осуществляется на специальных высокочастотных установках с помощью индукторов, через которые пропускают токи высокой частоты (ТВЧ). Высокочастотная поверхностная закалка обеспечивает хорошее качество металла, поэтому широко применяется в промышленности. Обработка холодом заключается в повышении твердости и износоустойчивости стали в результате перевода остаточного аустенита закаленной стали в мартенсит. Эта обработка производится на специальных установках, обеспечивающих температуру ниже нуля.

Химико-термическая обработка.

Химико-термическая обработка применяется для изменения химического состава и свойств поверхностей — твердости, износоустойчивости и коррозионной стойкости. Достигается это внедрением (диффузией) определенных элементов из внешней среды в поверхностный слой металла.

К химико-термической обработке стали относятся:

- цементация,

- азотирование,

- цианирование,

- алитирование.

Цементация — насыщение поверхностного слоя стали углеродом при нагреве до температуры 880—950°С с последующей закалкой. Цель ее — получение высокой твердости и износоустойчивости поверхности детали. Цементации подвергаются детали из низкоуглеродистой стали с содержанием углерода 0,1—0,25%. При насыщении количество углерода может быть доведено до 1 —1,25%. Цементацию деталей обычно производят после их механической обработки с оставлением припуска на окончательную шлифовку.

Азотирование — поверхностное насыщение стали азотом при нагреве до температуры 500—700°С в аммиаке. Азотированию подвергают для повышения твердости, износоустойчивости поверхностного слоя и коррозионной стойкости главным образом детали, изготовленные из сталей, содержащих алюминий, хром и молибден.

Цианирование — одновременное поверхностное насышение стали углеродом и азотом при температуре 530— 550°С. Оно может выполняться в жидкой, твердой и газообразной средах. Цианирование применяют для повышения стойкости спиральных сверл и других быстрорежущих инструментов и деталей сложной конфигурации.

Алитирование — поверхностное насыщение стали алюминием на глубину 20 мкм — 1,2 мм диффузией его сред, содержащих алюминий. При этом сталь приобретает высокую окалиностойкость (при температурах до 800—850°С). Применяется алитирование для топливных баков газогенераторных машин, чехлов термопар, разливочных ковшей и т. д.