| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

4. ОСНОВНЫЕ ПОНЯТИЯ О ПРОЦЕССЕ И РЕЖИМАХ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ

4.1. Основы теории резания металлов. Смазочно-охлаждающие жидкости, применяемые при обработке отверстий.

Сущность обработки металлов резанием заключается в удалении с поверхности заготовки излишней части металла (припуска). При этом заготовка, превращаясь в изделие, приобретает необходимую форму, размеры и шероховатость поверхности, предусмотренные чертежом.

Обработка металлов резанием производится режущими инструментами на различных металлорежущих станках: токарных, фрезерных, строгальных, сверлильных, шлифовальных и др.

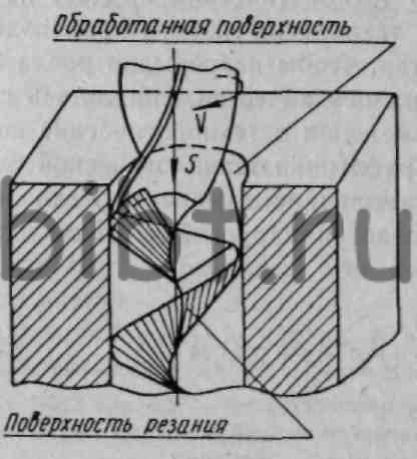

В процессе резания различают: обрабатываемую, обработанную поверхность и поверхность резания (рис. 4.1).

Поверхность, подлежащая обработке, называется обрабатываемой поверхностью. Поверхность, полученная в результате обработки (при сверлении — это цилиндрическая поверхность просверленного отверстия), называется обработанной. Поверхность, образуемая режущей кромкой инструмента в процессе резания, называется поверхностью резания.

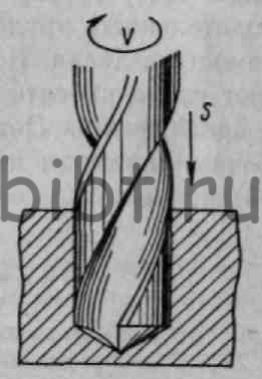

Процесс резания при сверлении может быть осуществлен при наличии двух рабочих движений режущего инструмента по отношению к обрабатываемой детали: вращательного движения и подачи (рис. 4.2).

Рис. 4.1. Поверхности обрабатываемого изделия

Рис. 4.2. Рабочие движения при сверлении

Элементы резания при сверлении. В процессе образования отверстий на сверлильных станках сверло одновременно совершает вращательное и поступательное движения. При этом режущие кромки сверла срезают тонкие слои металла у неподвижно закрепленной заготовки, образуя стружку, которая, завиваясь и скользя по спиральным канавкам сверла, выходит из обрабатываемого отверстия. Чем быстрее вращается сверло и глубже перемещается вдоль оси за один оборот, тем быстрее осуществляется процесс обработки.

Частота вращения сверла и его диаметр характеризуют скорость резания, а перемещение его вдоль оси за один оборот определяет толщину срезаемой стружки.

Сверло по сравнению с другими режущими инструментами работает в довольно тяжелых условиях, так как при сверлении затрудняется отвод стружки и подвод смазочно-охлаждающей жидкости.

В отличие от резца сверло является не однолезвийным, а многолезвийным режущим инструментом. В процессе резания при сверлении участвуют не только два главных лезвия, но и лезвие перемычки, а также два вспомогательных лезвия, находящихся на направляющих ленточках сверла, что весьма усложняет процесс образования стружки.

В начале обработки передняя поверхность сверла сжимает прилегающие к ней частицы металла. Затем, когда давление, создаваемое сверлом, становится большим, чем силы сцепления частиц металла, происходит их отделение от обрабатываемой поверхности и образование элементов стружки.

При обработке пластичных металлов (сталей) резанием образуются три вида стружки; элементная (скалывания), ступенчатая, сливная, а при обработке малопластичных металлов (чугун, бронза) —стружка надлома. При сверлении образуются два вида стружки: сливная и надлома. Срезаемая стружка значительно изменяет свою форму (увеличивается по толщине и укорачивается по длине). Это явление называется усадкой стружки.

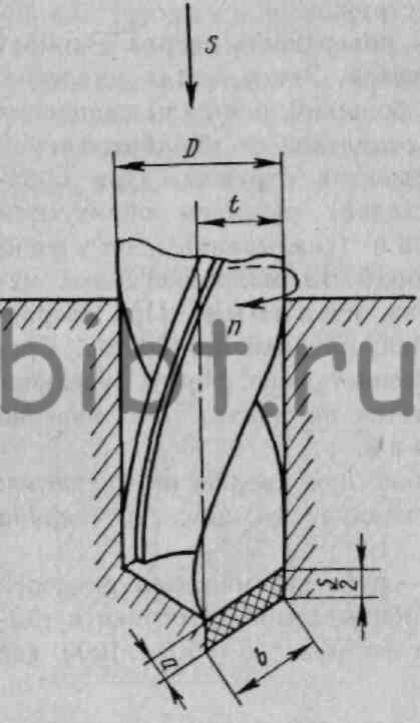

Основными элементами резания при сверлении являются: скорость. и глубина резания, подача, толщина и ширина стружки (рис. 4.3).

Скорость резания v — путь перемещения режущей кромки сверла относительно обрабатываемой заготовки в единицу времени — определяется по формуле :

v = πDn/1000, где

v — скорость резания, м/мин;

D — диаметр сверла, мм;

n— частота вращения сверла, об/мин;

π — постоянное число, равное 3,14.

Так как диаметр отверстия выражается в миллиметрах, а скорость резания — в метрах, то произведение πD необходимо разделить на 1000.

Величина скорости резания зависит от обрабатываемого материала, диаметра, материала сверла и формы его заточки, подачи, глубины резания и охлаждения.

Подача S (мм/об) - перемещение сверла вдоль оси за один его оборот. Величина подачи при сверлении и рассверливании зависит от заданного параметра шероховатости и точности обработки, обрабатываемого материала, прочности сверла и жесткости технологической системы станка.

Глубина резания t (мм) — расстояние от обрабатываемой поверхности до оси сверла (т.е. радиус сверла). Определяется глубина резания по формуле t = D/2, где D — диаметр сверла, мм.

Толщина среза (стружки) а измеряется в направлении, перпендикулярном режущей кромке сверла, и равна S/2.

Ширина среза (стружки) b измеряется вдоль режущей кромки и равна ее длине.

Таким образом, площадь поперечного сечения среза становится больше с увеличением диаметра сверла.

Рис. 4.3. Элементы резаний при сверлении

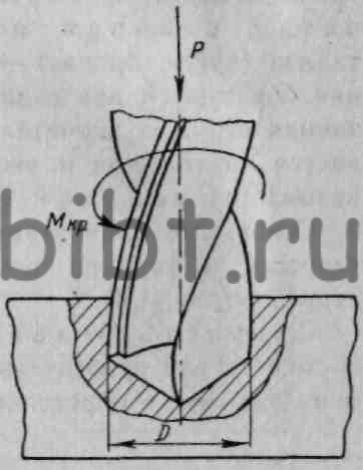

Рис. 4.4. Силы, действующие на сверло

Материал при обработке отверстия оказывает сопротивление резанию и снятию стружки. Для осуществления процесса резания с помощью механизма подачи станка к режущему инструменту должна быть приложена сила подачи Р, превосходящая силы сопротивления материала, а к шпинделю станка — крутящий момент Мкр (рис. 4.4).

Сила подачи при сверлении и крутящий момент зависят от диаметра сверла D, величины подачи и обрабатываемого материала; так, например, при увеличении диаметра сверла и подачи они также увеличиваются.

Крутящий момент Мкр (Н*м) станка подсчитывается по формуле Мкр = 9750 Nшп/n, где Nшп — мощность на шпинделе; кВт; n — частота вращения шпинделя, об/мин.

В свою очередь, Nшп = Nст* η , где Nст — мощность электродвигателя станка; η — КПД станка.

Мощность, затрачиваемая на резание, будет складываться из мощности, затрачиваемой на вращение, и мощности, затрачиваемой на движение подачи, т.е. Nрез = Nвр +Nпод.

Мощность (кВт), затрачиваемая на вращение, Nвр= Mn/975 000, где M — суммарный момент от сил сопротивления резанию, H*m; n — частота вращения сверла, об/мин.

Расчеты показывают, что мощность, затрачиваемая на движение подачи, мала (0,5—1,5% мощности, затрачиваемой на вращение сверла), и ею можно пренебречь.

Поэтому Nрез = Nвр = Mn/975 000 или N рез = Mv / (3060D). Нагрев инструмента и охлаждение при обработке. В процессе сверления выделяется большое количество теплоты вследствие деформации металла, трения выходящей по канавкам сверла стружки и трения задней поверхности сверла об обрабатываемую поверхность. Основная часть теплоты уносится стружкой, а остальная распределяется между заготовкой и инструментом.

Для предохранения от затупления и преждевременного износа при нагреве режущего инструмента в процессе резания применяют смазочно-охлаждающую жидкость (табл. 4.1), которая отводит теплоту от стружки, заготовки и инструмента. Смазочно-охлаждающая жидкость, смазывая трущиеся поверхности инструмента и заготовки, значительно уменьшает трение и облегчает тем самым процесс резания.

Применяя при обработке отверстий указанные в табл. 4.1 смазочно-охлаждающие жидкости, можно увеличить стойкость режущего инструмента от 1,5 до 3 раз.

4.1. Смазочно-охлаждающие жидкости, применяемые при обработке отверстий

| Обрабатываемый материал | СОЖ | Сверление и зенкерование | Развертывание | Нарезание резьбы метчиками |

| Серый чугун | Рекомендуемая | Укринол-1 (3%) | Укринол-1 (3%) | Укринол-1 (3%), ОСМ-3 |

| Заменяемая | ЭТ-2 (5%) | ЭТ-2 (5%) | Керосин | |

| Углеродистые стали | Рекомендуемая | Аквол-2 (5%), Аквол-10 (3%), Укринол-1 (5%), МР-1, ОСМ-3 | Укринол-1 (5%), ОСМ-3, МР-1 | Укринол-1 (3%), МР-1 ОСМ-3, ОСМ-5 |

| Заменяемая | ЭТ-2 (5%), ЭГТ (5—20%), сульфофрезол | ЭТ-2 (5%), сульфофрезол | ЭТ-2 (5%), сульфофрезол | |

| Легированные стали | Рекомендуемая | Укринол-1 (3%), СДМУ-2 (10), МР-1, ОСМ-3 | Укринол-1 (5%), ОСМ-3, МР-1 | Укринол-1 (8%), МР-1 |

| Заменяемая | ЭТ-2 (5%), сульфофрезол | Сульфофрезол, ЭТ-2 (5%) | ЭТ-2 (5%), сульфофрезол | |

| Нержавеющие стали | Рекомендуемая | Аквол-10 (10%), Укринол-1 (3%), МР-1 | Укринол-1 (10%) | МР-1 |

| Заменяемая | ЭТ-2 осерненная (10%), ЭТ-2 (5%), сульфофрезол | ЭТ-2 осерненная (10%), сульфофрезол | Сульфофрезол | |

| Алюминиевые стали | Рекомендуемая | Укринол-1 (3%) | Укринол-1 (16%), ОСМ-3 | Укринол-1 (20%), ОСМ-3 |

| Заменяемая | МОТ-2, керосиново-мас-ляная смесь | ЭГТ (20%), сульфофрезол, МОТ-2 | ||

| Титановые стали | Рекомендуемая | Р3-СОЖ8 (10%), МР-1, МР-4 | РЗ-СОЖ8 (10%), МР-1, ОСМ-3 | МР-1 |

| Заменяемая | ЭТ-2 осерненная (10%), сульфофрезол | ЭТ-2 осерненная (10%), сульфофрезол | Сульфофрезол |