| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

6.3. Методы контроля отверстий корпусных деталей.

Для измерений диаметров отверстий и точности их относительно положения в корпусных деталях при обработке на сверлильных станках применяют как универсальные средства, так и различные калибры-пробки. Универсальными измерительными средствами являются индикаторные нутромеры, микрометрические штихмассы, штангенциркули и др.

Погрешности формы отверстий в поперечном сечении (овальность, огранка) определяются измерениями в различных радиальных направлениях. Погрешность формы в продольном сечении (конусообразность, бочкообразность и т. п.) определяются по результатам измерений в различных поперечных сечениях. Для измерения длин отверстий используют штангенглубиномеры, шаблоны, калибры.

Для контроля точности относительно положения отверстий преимущественно используются контрольные оправки.

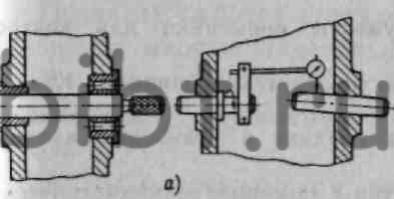

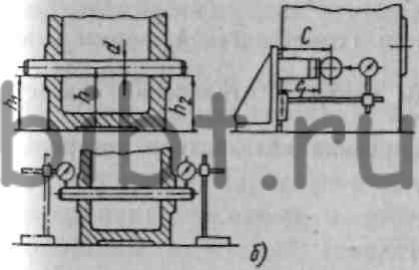

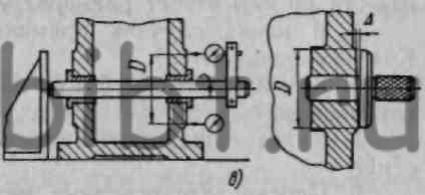

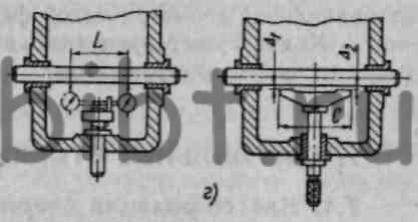

Рис. 6.6. Методы контроля отверстий корпусных деталей:

а — проверка соосности отверстия; б — проверка параллельности отверстий до базовой плоскости; в — проверка неперпендикулярности торцовой плоскости оси отверстий; г — проверка неперпендикулярности осей отверстий

Принципиальные схемы измерения по основным параметрам точности относительно положения отверстий показаны на рис. 6.6.

Соосность отверстий обычно проверяют контрольными оправками и индикаторными приспособлениями (рис. 6.6, а).

Расстояние h от оси отверстия до базовой плоскости определяется на контрольной плите измерением размеров h1 и h2 блоком плиток и штихмассом или измерением размеров от верхней образующей оправки до плоскости плиты штангенрейсмасом, штангенглубиномером или индикаторным устройством (рис. 6.6, б).

Отклонение от перпендикулярности торцовой плоскости относительно оси отверстий можно проверить индикаторным приспособлением или специальным калибром (рис. 6.6, в).

Отклонение от перпендикулярности осей отверстий определяется измерением зазоров ∆1 и ∆2 оправкой с индикатором или калибром (рис. 6.6, г).

Основные правила ухода за контрольно-измерительным инструментом. Для обеспечения правильности и безотказности работы контрольно-измерительных инструментов необходимо соблюдать следующие правила при пользовании ими:

1. Касаться измерительными поверхностями изделий плавно, с минимальными усилиями на мерительный инструмент.

2. Предохранять инструмент от резких колебаний температуры, измерения производить при нормальной (18—20°С) температуре окружающей среды.

3. Не производить измерения во время работы станка.

4. Оберегать инструмент от ударов и вибрации, перед изменрением очищать отверстие от стружки.

5. По окончании работы протирать инструмент и хранить его в сухом, специально отведенном месте.

6. Пользоваться только аттестованными измерительными инструментами.

Контрольные вопросы

1. Какие измерительные инструменты применяют для контроля диаметров и глубины отверстий?

2. Как устроены штангенциркуль и штангенглубиномер? Как произвести по ним отсчет размера?

3. В каких случаях применяют гладкие и резьбовые калибры? Как ими пользуются?

4. Как измерить глубину отверстия с помощью микрометрического глубиномера?

5. Какие существуют погрешности геометрической формы отверстий?

6. Перечислите основные методы контроля отклонения отверстий от правильной геометрической формы.

7. Какие существуют основные правила пользования контрольно-измерительным инструментом?