| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

§ 2. Прогрессивные технологические процессы, обеспечивающие оздоровление условий труда

Внедрение в производство химически твердеющих при продувке газом (CO2) литейных форм, самотвердеющих формовочных пластичных (ППС) и жидких (ЖСС), а также стержневых горячетвердеющих (ГТС) и холоднотвердеющих (ХТС) смесей позволило не только повысить качество отливок, но и оздоровить условия труда в литейных цехах. Однако изготовление химически твердеющих форм, а также приготовление и использование самотвердеющих формовочных и стержневых смесей требуют неукоснительного соблюдения определенных мер по охране труда.

Изготовление химически твердеющих форм по CO2 - процессу.

Этот процесс исключает операцию сушки форм. Замена сушки форм химическим твердением позволяет снизить тепловыделения и загазованность воздушной среды рабочих зон окисью углерода, углеводородами и смолистыми веществами. Кроме того, при CO2 процессе отсутствует такая трудоемкая операция, как обслуживание сушильных печей, уменьшается пылеобразование на участках очистки и обрубки отливок.

Существенным недостатком CO2 - процесса является выделение вредного для человека углекислого газа. Для уменьшения содержания углекислого газа в воздухе рабочих зон его после продувки форм отсасывают с формовочного участка переносным эжектором. Опасность вредного воздействия углекислого газа на рабочих практически исключается также интенсивным воздухообменом, создаваемым в цехе, аэрацией и искусственной вентиляцией.

Изготовление форм и стержней из ЖСС (жидких самотвердеющих смесей).

Внедрение ЖСС позволило снизить шум, вибрацию, газовыделение и тепловыделение, а также уменьшить пылеобразование. При этом процессе не используют формовочные и стержневые машины для уплотнения смеси, оборудование для сушки и продувки форм углекислым газом.

Недостатком этого процесса является наличие в ЖСС отвердителя (феррохромового шлака), выделяющегося в воздушную среду рабочих зон в виде аэрозоли хромового ангидрида. Кроме того, отвердитель и хром-содержащая смесь раздражающе действуют на кожный покров рук рабочих, производящих операцию очистки опок и стержневых ящиков от излишков смеси.

Чтобы не превысить предельно допустимые по санитарным нормам концентрации хромового ангидрида, применяют следующие профилактические мероприятия. Хромсодержащие материалы доставляют в просеянном виде и в герметичной таре, уменьшают содержание отвердителя в смеси до 3%, производят герметизацию сит, бункеров, смесителей, дозаторов и другого оборудования, подают в смеситель сухие и жидкие составляющие смеси одновременно, производят двухступенчатую очистку выбрасываемого в атмосферу воздуха.

Для предупреждения раздражающего действия отвердителя и хромсодержащей смеси на кожный покров механизируют операции технолгического процесса (например, срезание излишков смеси) и снабжают рабочих средствами индивидуальной «защиты (пасты, мази и др.)

Изготовление стержней из ГТС (горячетвердеющих смесей).

Внедрение этого процесса позволило повысить размерную точность получаемых стержней, исключить-операцию сушки стержней в сушилах, снизить длительность изготовления стержней с 1,5—4,5 ч до 20—180 с. Однако применение горячетвердеющих стержневых смесей связано с использованием вредных для здоровья работающих веществ: метилового спирта, формальдегида, фурфурола, аммиака, фурилового спирта и окиси углерода.

Для создания здоровых и безопасных условий труда при изготовлении стержней из горячетвердеющих смесей проводят комплекс специальных мероприятий организационного и санитарно-технического характера: в качестве связующего материала применяют не метиловый, а поливиниловый спирт (ПВС), что резко снижает загрязненность воздушной среды рабочих зон вредными веществами; изолируют нагретые поверхности оборудования; оснащают стержневые машины и конвейеры для перемещения горячих стержней вентиляционными панелями или зонтами.

Изготовление стержней из ХТС (холоднотвердеющих смесей).

Внедрение этого процесса позволило повысить размерную точность стержней и исключить операцию сушки. Однако применение холоднотвердеющих смесей связано с выделением в воздушную среду рабочих зон формальдегида, метилового спирта, фенола и ацетона.

В состав смеси в качестве катализатора (ускорителя твердения) входит ортофосфорная кислота. По внешнему виду ортофосфорная кислота — бесцветная (или со слабым желтоватым оттенком) густая жидкость, вредная для здоровья работающих. Учитывая это, в литейных цехах строго дозируют количество ортофосфорной кислоты в смесях и периодически контролируют ее концентрацию в атмосфере стержневых участков.

Операции, связанные с хранением и перекачкой ортофосфорной кислоты, выполняют только специально подготовленные рабочие при строгом соблюдении специальной инструкции. К работе со смесителем допускаются рабочие, твердо знающие технологический процесс изготовления смесей и свойства материалов, поступающих в смеситель.

Смеситель разрешается эксплуатировать только при полной исправности всех его механизмов, насосов - дозаторов смолы и кислоты, при наличии ограждений ременной передачи и муфты, при полной исправности токопроводов к электрооборудованию смесителя и насосов. Во время работы смесителя необходимо обращать особое внимание на исправности блокировки крышек: при открывании любой из них смеситель должен останавливаться.

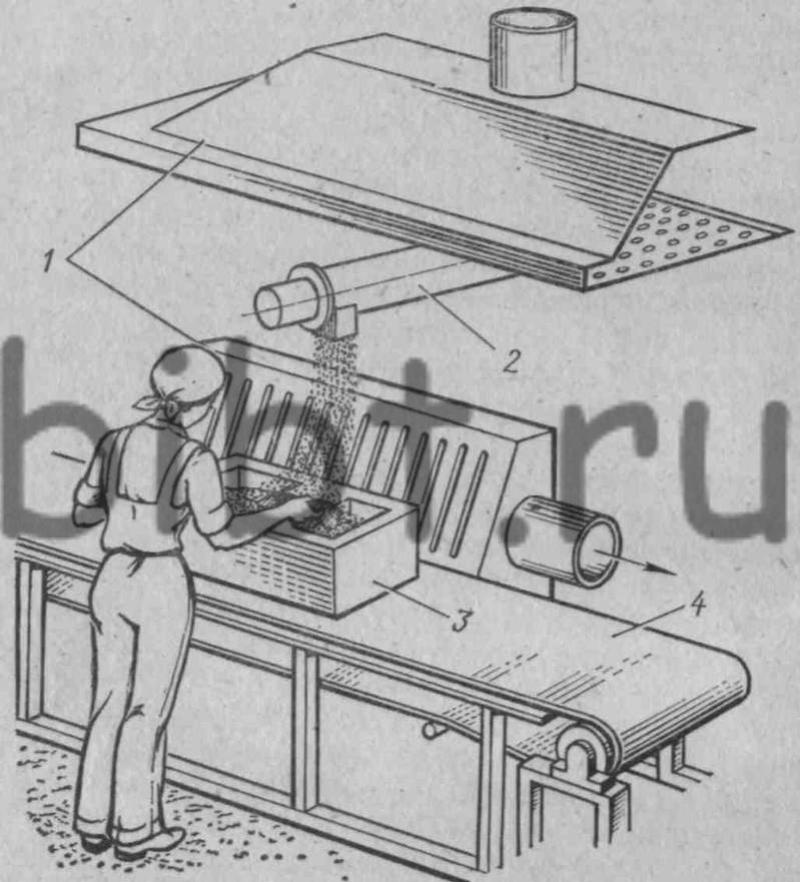

Рис. 2. Местная вентиляция на участке формовки стержней из холоднотвердеющих смесей:

1 — зонты вентиляции, 2 — шнековый смеситель, 3 — стержневой ящик, 4 — ленточный транспортер

Для создания благоприятных условий труда участок формовки стержней из ХТС (рис. 2) оборудуют вытяжной вентиляцией.

При заливке форм, содержащих стержни из ХТС, выходящие из формы газы сжигают под вентиляционным зонтом.