| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

Оглавление книги Предыдущая Следующая

ГЛАВА 2. МЕТАЛЛЫ, ОБРАБАТЫВАЕМЫЕ КОВКОЙ И ШТАМПОВКОЙ

2.1. Основные свойства металлов и сплавов.

Для изготовления поковок широко применяют стали — сплавы на основе железа — и в меньшей степени сплавы цветных металлов на основе меди, алюминия, магния, титана и других металлов. В обычных условиях все металлы, за исключением ртути, и сплавы являются твердыми телами, имеющими кристаллическое (зернистое) строение. Особенностями металлов являются их высокие прочность, электро- и теплопроводность.

Физические свойства металлов.

Плотность — количество вещества, содержащееся в единице объема. Температура плавления — температура, при которой нагреваемый металл или сплав переходит из твердого в жидкое состояние.

Удельная теплоемкость — количество теплоты, которое необходимо для повышения температуры единицы массы металла на 1° С.

Теплопроводность — свойство металла проводить теплоту, определяемое коэффициентом теплопроводности.

Тепловое расширение - способность металла увеличивать линейные размеры и объем при нагревании, характеризуемая коэффициентами линейного и объемного расширения.

Электропроводность — способность металла проводить электрический ток. Удельное электросопротивление — сопротивление металлического проводника, имеющего единицу длины и единицу площади поперечного сечения, прохождению электрического тока.

Механические свойства металлов — свойства, определяющие способность металла сопротивляться деформированию и разрушению.

Для определения механических характеристик металла образец может быть подвергнут растяжению, сжатию, сдвигу, кручению, изгибу или их совместному воздействию.

Нагрузка на металл, возрастающая медленно, называется статической. Нагрузка, прикладываемая к металлу с большой скоростью, называется динамической.

Вид назначаемого механического испытания определяется условиями работы детали, в зависимости от которых испытания металла проводятся при пониженной, комнатной или высокой температуре. Основными характеристиками механических свойств металла являются прочность, упругость, пластичность, вязкость, твердость.

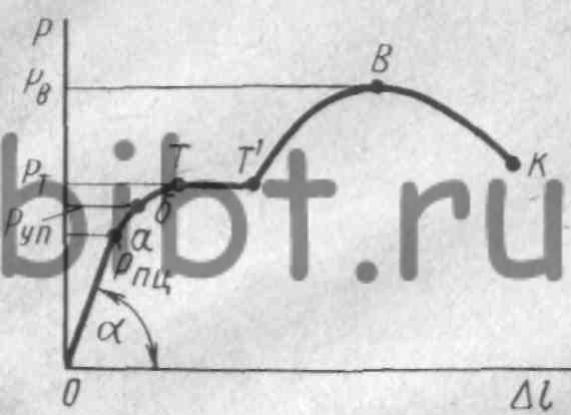

Рис. 2.1. Диаграмма растяжения образца из малоуглеродистой стали

Большинство характеристик прочности определяют в результате cтатического испытания на растяжение стандартных образцов (ГОСТ 1497-73) на разрывной машине с автоматической записью диаграммы растяжения (рис. 2.1)

На участке 0-а этой диаграммы упругое удлинение ∆l образца возрастает прямо пропорционально нагрузке (напряжению), что выражается законом Гука: σ=E∆l/l0 .

Коэффициент пропорциональности E (графически равный tg α), характеризующий упругие свойства металла, называют модулем нормальной упругости.

Максимальное напряжение σ пц , до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией, называют пределом пропорциональности. Его определяют по формуле σ пц = P пц / F0, где F0 -начальная площадь поперечного сечения образца.

На участке а-б появляется остаточное удлинение образца. Практически пользуются условным пределом упругости, под которым понимают σ уп = P уп / F0, вызывающее остаточное удлинение (деформацию) 0,005-0,05%. В обозначении условного предела упругости указывается величина остаточной деформации, например σ 0,05 .

Выше точки б кривая диаграммы растяжения плавно переходит в горизонтальный участок (площадку текучести T—T') при постоянной нагрузке P т. Напряжение σ т = Pт / F0 называют пределом текучести. Большинство металлов и сплавов не имеют ярко выраженной площадки текучести. Для них определяют условный предел текучести σ 0,2 = P0,2/F0, т. е. напряжение, вызывающее остаточное удлинение ∆l= 0,2*l0, где l0 -расчетная длина образца.

При дальнейшем нагружении пластическая деформация увеличивается. В точке В, соответствующей максимальной нагрузке (в наиболее слабом месте образца), начинается локализация деформации с образованием шейки — сужения поперечного сечения образца. Возникающее в этот момент напряжение называют пределом прочности σв = Pв /F0. Далее нагрузка вследствие образования шейки уменьшается и в точке К образец разрушается. Следует отметить, что предел прочности σв — величина условная, которая отличается от истинной в меньшую сторону. Истинное сопротивление разрушению представляет собой максимальное напряжение, которое выдерживает металл в момент, предшествующий разрушению образца: Sк =Pк/Fк, где Fк — конечная площадь поперечного сечения образца в месте разрушения.

Пластичность — способность металла деформироваться без разрушения. При растяжении пластические свойства металла характеризуются относительными удлинением и сужением образца, которые взаимосвязаны, так как удлинение образца сопровождается уменьшением площади его поперечного сечения. Относительное удлинение σ — отношение приращения длины образца после разрыва к его начальной длине, выраженное в процентах. Относительное сужение ψ - отношение уменьшения площади поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в процентах.

Для оценки вязкости металла и установления его склонности к переходу в хрупкое состояние выполняют ударные испытания надрезанных образцов на маятниковом копре. При этом характеристикой вязкости является ударная вязкость KC=A / F0, где А - работа, затраченная на разрушение образца; F0 - площадь поперечного сечения образца в месте надреза.

Твердость — сопротивление металла вдавливанию в него других, более твердых тел.

Твердость по Бринеллю НВ - отношение усилия вдавливания в металл стального закаленного шарика диаметром 2,5; 5 или 10 мм к площади поверхности образовавшейся лунки.

Твердость по Роквеллу HRC определяется вдавливанием алмазного конуса с углом при вершине 120° в испытуемый металл.

Технологические свойства металлов и сплавов характеризуют способность металлов и сплавов поддаваться различным способам горячей и холодной обработки (заполнять литейную форму, прокатываться, коваться, штамповаться, свариваться, обрабатываться резанием и т. д.).

Для определения пригодности для ковки и горячей объемной штамповки металлы испытывают на ковкость, которая оценивается сопротивлением деформированию и пластичностью. Одни металлы обладают хорошей ковкостью в нагретом состоянии, например стали, другие (латунь в однофазном состоянии, алюминиевые сплавы) — в холодном. Для определения технологической пластичности стали используют различные методы, в том числе и метод осадки.

Часто технологические пробы проводят с учетом способа обработки давлением. Например, для горячей и холодной высадки выполняют испытания металла на высадку, для гибки — пробы на изгиб (перегиб), для листовой штамповки — испытания на штампуемость по глубине выдавливания лунки до разрушения и т. д.

При разработке технологического процесса учитывают совокупность физических, механических и технологических свойств металла.