| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>§ 2. ГЕОМЕТРИЯ РЕЗЦА

Головка резца имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину.

Передней поверхностью называется поверхность резца, по которой сходит стружка.

Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная).

Режущие кромки образуются пересечением передней и задних поверхностей; их две — главная режущая кромка и вспомогательная.

Главная режущая кромка выполняет основную работу резания. Она образуется от пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка образуется от (пересечения передней и вспомогательной задней поверхностей.

Вершина резца это место сопряжения главной и вспомогательной режущих кромок.

Измерение углов осуществляется по отношению к основной плоскости и плоскости резания.

Основной плоскостью называется плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов с призматическим телом за эту плоскость может быть принята нижняя опорная поверхность резца.

Плоскостью резания называется плоскость, перпендикулярная к основной и проходящая через режущую кромку резца, по касательной к поверхности резания.

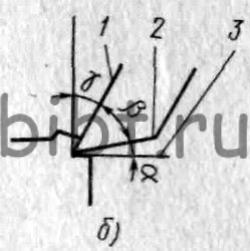

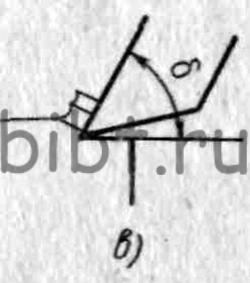

Рис. 15. Схема процесса резания:

а — начало резания, б—-начало образования стружки, в — процесс резания, t — глубина резания

На рис. 15, б приведены обозначения углов и некоторых поверхностей. Заостренная форма инструмента образуется передней поверхностью 1, по которой скользит стружка, и задней поверхностью 2. Угол между ними называется углом заострения β. Для уменьшения трения между задней поверхностью 2инструмента и поверхностью резания 3, эти поверхности обычно располагаются относительно друг друга под некоторым углам α, называемым задним. Этот угол принимается обычно в пределах от 0 до 16°, но в некоторых инструментах (в дисковых и прорезных фрезах) его делают до 30°.

Угол, составляемый передней поверхностью резца и плоскостью резания, в нашем случае совпадающий с поверхностью резания, называется углом резания δ (см. рис. 15). Угол, образуемый передней поверхностью инструмента и плоскостью, перпендикулярной к плоскости резания и проходящей через главную режущую кромку, называется передним углом γ. При обработке мягких материалов этот угол может быть более 20°, при обработке твердых сталей 10—15°, при обработке твердого чугуна 5°. Его делают равным нулю или даже отрицательным (при обработке прочных твердых металлов), что увеличивает угол резания δ. Увеличение угла резания повышает прочность инструмента и применяется при обработке сталей твердосплавным инструментом, когда режимы резания оказываются особенно напряженными.

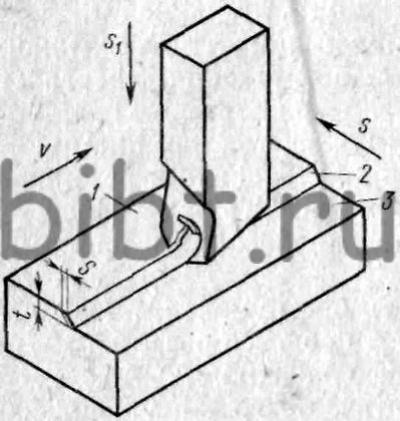

Рис. 17. Образование стружки в процессе строгания:

1 — обрабатываемая поверхность, 2 — поверхность резания, 3— обработанная поверхность; v— направление движения обрабатываемой детали (направление скорости резания), s1 — поперечная подача, s — продольная подача

На рис. 17 изображен строгальный резец в работе. Стрелкой vпоказано направление движения обрабатываемой заготовки относительно резца. Это направление совпадает с направлением скорости резания. Само движение называется главным. Стрелкой s указано направление подачи. Направление подачи параллельно поверхности, которая образуется на обрабатываемой заготовке.

Условно назовем эту подачу продольной, а перемещение резца в перпендикулярном направлении по стрелке s1 назовем подачей поперечной.

Перемещением в направлении s1достигается установка резца на определенную глубину резания t, а перемещением в направлении s необходимая толщина снимаемого слоя металла S.

Обрабатываемая поверхность 1 — поверхность, подлежащая обработке; поверхность резания 2 — поверхность, которая образуется непосредственно режущей кромкой резца (в данном случае она совпадает с плоскостью резания); обработанная поверхность 3 —поверхность, образованная на заготовке после снятия стружки. Рассмотрим резец, изображенный на рис. 18. Стрелкой s обозначено направление продольной (осевой) подачи резца. Угол между проекцией главной режущей кромки 4 на основную плоскость и направлением подачи, называется главным углом в плане φ. Этот угол выбирается обычно от 45 до 90°.

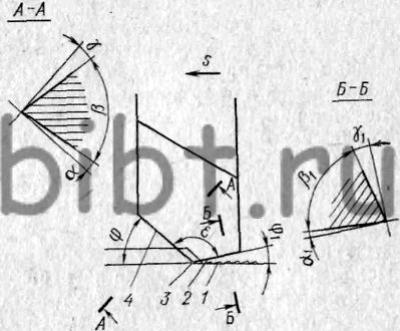

Рис. 18. Вид на резец в плане:

1 — обработанная поверхность, 2 — вспомогательная режущая кромка, 3 — вершина резца, 4 -главная режущая кромка; φ — главный угол в плане, φ1 — вспомогательный угол в плане, ε— угол при вершине в плане, γ — передний угол главный, γ1—передний угол вспомогательный, β— угол заострения главный, β1 —угол заострения вспомогательный, α — задний угол главный, α1 — задний угол вспомогательный, s—направление продольной подачи

Угол между проекцией вспомогательной режущей кромки 2 на основную плоскость и направлением подачи, называется вспомогательным углом в плане φ1 Этот угол может быть по величине равным главному углу в плане, а у фрез не более 2—3°.

Угол между проекциями главной и вспомогательной кромок на основную плоскость называется углом при вершине в плане ε.

В секущей плоскости А—А, называемой также главной секущей плоскостью, по отношению к главной режущей кромке измеряются главные углы: передний γ, заострения β и задний α. В секущей плоскости Б—Б, называемой также вспомогательной секущей плоскостью, по отношению к вспомогательной режущей кромке измеряются вспомогательные углы: передний γ1,заострения β1 и задний α1.

Обработанная поверхность 1 имеет вид гребешков. Такая поверхность получается в результате того, что перед очередным рабочим ходом резец перемещается на величину подачи (при строгании). Одна сторона гребешка образуется главной режущей кромкой, а вторая — вспомогательной.

Чем больше гребешки, тем больше шероховатость обработанной поверхности. Шероховатость может быть уменьшена вследствие уменьшения величины подачи, а также уменьшением вспомогательного угла в плане φ1. В резцах, предназначенных для чистовых работ, угол φ1 иногда делается равным нулю. Такие резцы должны точно устанавливаться относительно обрабатываемой заготовки.

В зависимости от назначения инструмента и его формы режущие кромки на нем могут занимать различное положение, но название основных элементов и их определение будут одинаковы.

Какой бы вид ни имела стружка, образование ее связано с деформацией и разрушением материала в зоне резания. Энергия, затрачиваемая на образование стружки, превращается в тепло. Наибольшую часть тепла уносит с собой стружка, так как она претерпевает значительную деформацию. При интенсивном резании металлов стружка иногда раскаляется докрасна. Стружка некоторых материалов, например магниевых сплавов, способна в процессе резания загораться.

Режущая кромка и передняя поверхность инструмента, по которой скользит стружка, также нагреваются в процессе резания.

Постоянное трение стружки о переднюю поверхность (инструмента нагревает инструмент и способствует его затуплению. При затуплении резца заготовка и резец нагреваются в большей степени. Стружка, сходя по передней поверхности резца, успевает передать ему бо`льшую часть своего тепла, поэтому инструмент, нагреваясь от трения и получая дополнительный нагрев от стружки, может перегреться и потерять свои режущие свойства.

Чтобы уменьшить нагрев и износ инструмента, применяют смазочно-охлаждающие жидкости (СОЖ). В зависимости от обрабатываемого материала они могут отличаться друг от друга своими смазывающими и теплоотводящими свойствами.

Чтобы процесс резания был эффективным, нужно, чтобы рабочая часть инструмента была всегда острой, его режущая кромка не была повреждена, поверхности, образующие режущую кромку инструмента, были обработаны чисто и не затрудняли отвод стружки.

На хорошо изготовленном инструменте эти поверхности должны быть доведены до зеркального блеска.