| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Устройство и регулировка основных механизмов широкоуниверсального фрезерного станка модели 676П.

Суппорт станка 676П.Для обеспечения столу двух перемещений вертикального и горизонтального предназначен суппорт.

Вертикальное перемещение стола осуществляется перемещением суппорта по вертикальным направляющим станины. Форма направляющих (Б—Б) показана на рис. 75. Горизонтальное перемещение осуществляется перемещением стола по горизонтальным направляющим суппорта (А—А). Форма направляющих обеспечивает высокую точность перемещения. Масса стола 11 воспринимается верхней направляющей суппорта, имеющей V-образную форму. Такая форма способствует хорошему ориентированию стола даже при наличии некоторого износа направляющих. В нижней части стола имеется вспомогательная направляющая типа «ласточкин хвост» с клином 5, служащим для регулировки зазоров в направляющих. Регулировку при такой конструкции осуществляют следующим образом: отпускают винт 4 и снимают распорную втулку 3. Затем клин затягивают винтом до получения в направляющих нужного зазора, замеряют расстояние между торцами буртика винта и суппорта и в этот размер шлифуют торцы втулки 3. После шлифовки втулку ставят на место и прижимают винтом 4.

Если в процессе работы станка вертикальное и продольное перемещения стола не производятся, то можно осуществить зажим суппорта и стола.

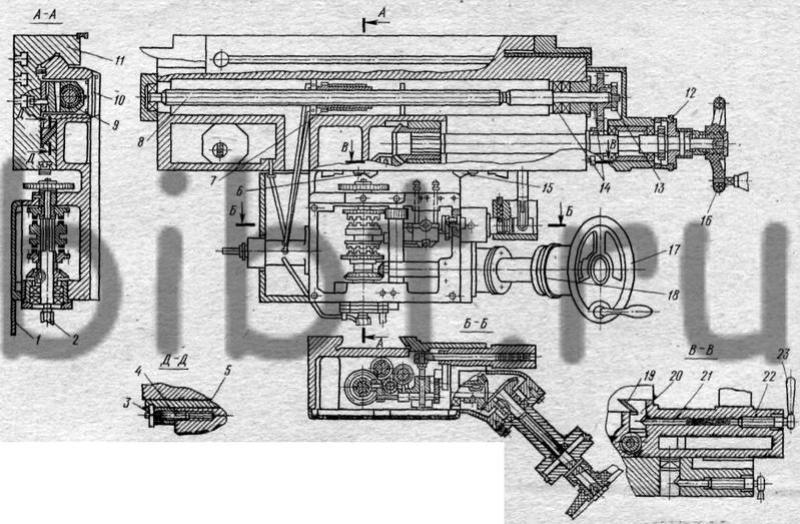

Рис. 75. Суппорт станка модели 676П:

1 — защитный кожух, 2 — винт вертикальной подачи, 3— втулка распорная, 4, 22— винт, 5, 19 — клин, 6 — кулачок выключения механической подачи, 7— гайка винта продольного хода, 8 — винт продольного хода, 9 — фиксатор, 10 — крышка, 11 — стол, 12 — лимб вертикальной подачи, 13 — гайка, 14 — упорные подшипники, 15 — кулачок выключения механической подачи, 16 — маховичок продольной подачи, 17 — маховичок вертикальной подачи, 18 — лимб продольной подачи, 20 — зажимной башмак, 21 — цилиндрический стержень, 23 — рукоятка винта

Конструкция механизма зажима суппорта (В—В) показана на рис. 75. Механизм зажима состоит из винта 22 с рукояткой 23, цилиндрического стержня 21 со скосами на торце и зажимного башмака 20 с клиновидными выемками.

При повороте рукоятки 23 винт 22 и цилиндрический стержень 21 смещаются в осевом направлении. Цилиндрический стержень 21 скосом перемещает зажимной башмак 20, который давит на клин 19 и закрепляет суппорт на вертикальных направляющих станины. Аналогичным образом осуществляется зажим стола на направляющих суппорта.

Стол перемещается вручную по вертикали с помощью маховичка 17 и винта 2 и в продольном направлении с помощью маховичка 16 и винта 8. Величина перемещения стола может контролироваться миллиметровыми линейками, специально устанавливаемыми на перемещающихся частях суппорта, и лимбами 12 и 18 с ценой деления 0,05 мм. Для выбора люфта при продольном перемещении стола производится регулировка зазора между винтом продольного хода 8 и гайкой. Регулировку производят поворотом гайки 7. Для этого снимают крышку 10, стол перемещают до совпадения гайки с окном в суппорте, снимают фиксатор 9 и специальным ключом поворачивают гайку до устранения зазора, после чего фиксатор ставят на место. Зазор в упорных подшипниках 14 регулируют гайкой 13.

Если величина свободного хода маховичка и лимба оказывается больше, чем необходимо для работы, пользуются отсчетом перемещений с помощью концевых мер и индикатора с ценой деления 0,01 мм. На станке для крепления индикатора предусмотрена оправка, а для установки концевых мер — плиткодержатели.

На столе предусмотрена установка кулачков 6 и 15, предназначенных для автоматического выключения механической подачи. Кулачки могут быть установлены на определенный размер перемещения.

Шпиндельная бабка станка 676П.На рис. 76 показана шпиндельная бабка, представляющая собой корпус 9, в котором смонтирован горизонтальный шпиндель 6. В нижней части бабки выполнены направляющие типа «ласточкин хвост», с помощью которых бабка сопрягается с соответствующими направляющими станины. В верхней части бабки также имеются направляющие типа «ласточкин хвост», по которым перемещается хобот 10. Назначение хобота — поддержка центровых оправок с помощью кронштейнов-серег, когда на станке выполняется работа цилиндрическими фрезами. На рис. 76 хобот показан без кронштейнов, смещенным в нерабочее крайнее правое положение.

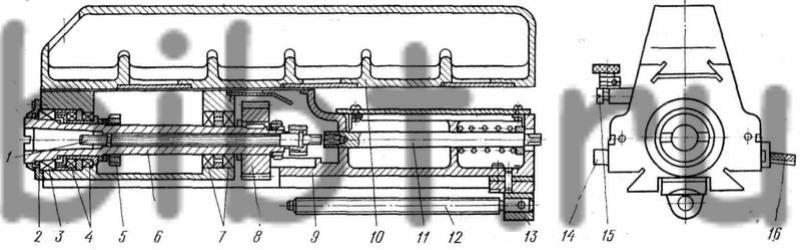

Рис. 76. Шпиндельная бабка стайка модели 676П:

1 — шомпол, 2 — кольцо, 3 — передняя опора, 4 — упорные подшипники, 5 — гайка, 6 — шпиндель, 7 — задняя опора, 8-— зубчатое колесо, 9 — корпус бабки, 10 — хобот, 11 — хвостовик, 12— ходовой винт поперечной подачи, 13 — кронштейн, 14 — упоры для автоматического выключения механической подачи бабки, 15 — кронштейн для крепления трубки системы охлаждения, 16 — индикатор

В нижней части шпиндельной бабки установлен кронштейн 13, в котором неподвижно закреплен ходовой винт поперечной подачи 12. Ходовой винт 12 сопрягается с вращающейся гайкой в станине.

Передняя опора 3 — двухрядный роликовый подшипник с коническим отверстием. Задняя опора 7 — радиальные шарикоподшипники. Осевые усилия воспринимаются упорными подшипниками 4.

Зазор в передней опоре регулируется гайкой 5 и кольцом 2, аналогично тому, как это делается в станках модели 6Р82Ш. Шпиндель получает вращение от коробки скоростей через промежуточное зубчатое колесо, смонтированное в станине, и зубчатое колесо 8, сидящее на шпинделе. Инструмент в шпинделе зажимается с помощью шомпола 1 и подпружиненного хвостовика 11, снабженного на одном конце отверстием для соединения с квадратом шомпола, а на другом конце — квадратом под ключ.

На внешней поверхности шпиндельной бабки установлен кронштейн 15 для крепления трубки системы охлаждения и упоры 14 для автоматического выключения механической подачи бабки.

Для отсчета величины перемещения бабки по мерительным плиткам установлен на станине индикатор 16.

Отличительной особенностью шпиндельной бабки станка 676П является то, что в ней смонтирован один лишь шпиндель, остальные механизмы располагаются за ее пределами. Шпиндельная бабка такой конструкции имеет минимальную массу и вынесенные за ее пределы источники тепла. Следовательно, причины для тепловых деформаций шпиндельной бабки сведены к минимуму, в результате чего достигается высокая точность при обработке на станке ответственных и точных деталей.