| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

<<Предыдущая страница Оглавление книги Следующая страница>>Штанген для контроля симметричности расположения поверхностей

Для контроля симметричности расположения поверхностей детали И. Ю. Либман спроектировал универсальный инструмент, который устраняет необходимость изготовления специальных шаблонов. Наличие в нем четырех подвижных губок с нанесенными на них нониусами позволяет проверять (контролировать) симметричность расположения одних поверхностей относительно других поверхностей детали.

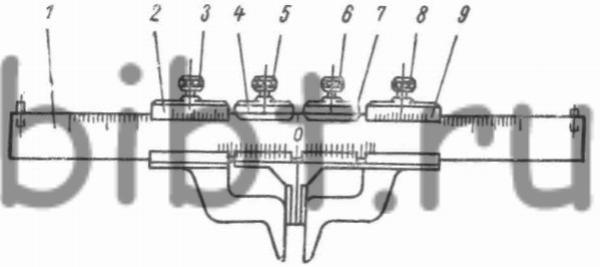

Рис. 15. Штанген для контроля симметричности расположения поверхностей

Универсальный контрольный инструмент (рис. 15) состоит из линейки 1, на которую нанесены четыре шкалы, расположенные симметрично относительно центральной нулевой линии. На линейке установлены каретки 2, 9, 4 и 7, каждая из которых имеет нониусы. Губки кареток 2 и 9 имеют по одной рабочей поверхности, обращенной к губкам кареток 4 и 7, и устанавливаются по наружной поверхности детали. Губки кареток 4 и 7 имеют по две рабочих поверхности с каждой стороны. Внутренние поверхности губок кареток 4 и 7 предназначены для охвата наружных поверхностей детали, а наружные — для ввода в паз, касаясь внутренних поверхностей детали при измерении. Положения кареток 2 и 9 фиксируются винтами 3 и 8, а кареток 4 и 7 — винтами 5 и 6.

Контроль симметричности поверхностей детали производится следующим образом. Каретки 2 и 9 отводятся вправо и влево от центрального нулевого деления линейки на такое расстояние, чтобы губки их могли охватить деталь с наружных сторон. Каретки 4 и 7 приводятся в такое положение, чтобы в зависимости от формы контролируемой детали губки их могли быть либо введены в паз, либо охватить выступ.

Допустим, что нам необходимо проконтролировать симметричность расположения паза шириной 25 мм относительно наружных плоскостей детали с размером 120 мм. Для этого сдвигаем лапки 2 и 9 до их соприкосновения с плоскостями детали и по показаниям линейных шкал определяем положение каждой каретки. Скорее всего в данном случае они не будут расположены симметрично. Предположим, что показание каретки 2 будет 61,8 мм, а каретки 9 — 58,6 мм. Это, во-первых, означает, что действительная ширина детали составляет 61,8 + 58,6 = 120,4 мм, а во-вторых, что лапки смещены влево на 61,8 — 58,6 = 1,2 мм. Устанавливая правую и левую каретки на отметку 60,2 мм (половину ширины детали), получаем их симметричное расположение. Теперь, если раздвинуть каретки 4 и 5 так, чтобы их лапки коснулись сторон паза, то по показаниям нижней шкалы можно легко определить симметричность расположения паза.

На практике можно обойтись и без операций, приводимых выше. Для этого все четыре лапки приводятся в соприкосновение со сторонами детали и по показаниям нониусов кареток рассчитывают расположение паза или выступа относительно внешних, базовых сторон. Обычно так поступают тогда, когда деталь заведомо не симметрична, а требуется определить соответствие взаимного расположения этих элементов с данными чертежа.

При контроле большой партии одинаковых деталей можно все четыре каретки установить заранее согласно чертежным размерам, закрепить их винтами 3, 5, 6 и 8 и пользоваться инструментом как калибром. Применение такого инструмента может исключить необходимость изготовления большого количества специальных калибров.