| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

ГЛАВА XVI

ФОРМЫ ДЛЯ ЛИТЬЯ МЕТАЛЛОВ ПОД ДАВЛЕНИЕМ

§ 1. Сущность процесса литья металлов под давлением

При литье под давлением расплавленный металл подается в стальную разъемную форму под давлением, достигающим нескольких сот атмосфер, что обеспечивает хорошую заполняемость формы и получение отливок 3—5-го классов точности с высокой чистотой поверхности.

Расплавленный металл подается с помощью поршня, действующего от гидравлического привода, на машинах, имеющих горизонтальную или вертикальную камеру прессования. Камеры могут быть горячими или холодными.

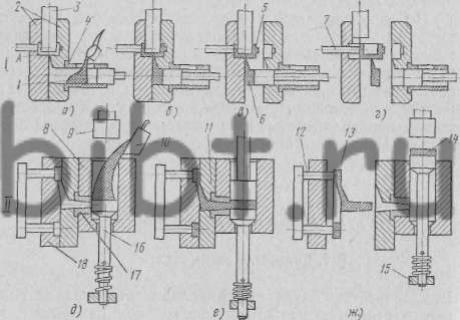

Рис. 141. Схема процесса литья под давлением:

I — с горизонтальной камерой прессования, II — с вертикальной камерой прессования

Схематически процесс литья под давлением показан на рис. 141. На схеме I, показывающей работу машины с горизонтальной камерой прессования, изображены четыре последовательных положения прессующего поршня 1 и формы 2 с одним подвижным стержнем 3, удаляемым из отливки 5 специальным приспособлением (на рисунке не показано). В начале рабочего цикла (рис. 141, а) обе половины формы 2 сомкнуты, а стержень 3 установлен в рабочем положении. Прессующий поршень 1 находится в крайнем правом положении. Через отверстие в камеру прессования 4 из ковша заливают сплав.

Прессующий поршень 1 (рис. 141,б), перемещаясь влево, запрессовывает сплав в полость А формы 2. Подвижная часть формы (левая) отходит от неподвижной (правой), увлекая за собой отливку 5 (рис. 141,в). Прессующий поршень продолжает перемещаться влево и выталкивает из неподвижной части формы литник 6, связанный с отливкой. Стержень 3 полностью выводится из отливки (рис. 141, г). Подвижная часть формы останавливается. Выталкиватель 7 выдвигается из подвижной части формы и выталкивает отливку. Прессующий поршень возвращается вправо, в исходное положение. Рабочий цикл на этом заканчивается и повторяется в том же порядке для каждой отливки.

На схеме II (рис. 141, д, е, ж) показан рабочий процесс заполнения формы в литьевой машине, имеющей вертикальную камеру прессования.

К преимуществам литья металлов под давлением относятся высокая точность размеров, четкий рельефный контур отливки, высокая производительность. Литье металлов под давлением позволяет получить тонкие стенки отливок, какие другими методами отлить невозможно.

Так, например, мелкие (массой 10—30 г) алюминиевые или цинковые детали отливают пои толщине стенки 0,5—0,8 мм.

Шероховатость поверхности отливки зависит от шероховатости поверхности оформляющей полости формы и продолжительности ее эксплуатации. Если оформляющая полость обработана полированием или отделочным шлифованием, то отливки получают с чистотой поверхности по 7—8-му классу. По мере износа форм класс чистоты поверхности отливок снижается.

Высокая точность размеров отливок, полученных литьем под давлением, по сравнению с точностью отливок, изготовленных другими способами литья, позволяет использовать их в изделиях почти без механической обработки. Механической обработкой обычно получают в отливке мелкие отверстия, резьбы и иногда опорные и сопрягаемые поверхности. Припуск на механическую обработку делают минимальным (не более 1 мм), так как на некотором расстоянии от поверхности отливка, выполненная литьем под давлением, обычно имеет пористость и мелкие раковины.

Литье металлов под давлением широко используется в машиностроении, приборостроении и других отраслях промышленности. Этим способом отливают части различных бытовых приборов и машин (пылесосов, стиральных машин, вентиляторов, холодильников и т. д.), корпуса фотоаппаратов и т. д.

Литью под давлением присущи и недостатки: пористость отливок, которая снижает механическую прочность деталей (объясняется она интенсивным перемешиванием металла с воздухом при быстром заполнении формы); небольшое количество сплавов, из которых могут быть получены качественные отливки; сравнительно небольшие размеры и масса получаемых отливок, так как это связано с габаритами и мощностью литьевых машин.

Не все металлы пригодны для изготовления из них отливок под давлением. Так, например, бронзовые сплавы для этой цели совсем не применяются, а используются в основном сплавы цинковые (ЦАМ4-1; ЦАМ5-10 и др.), магниевые (МЛ-3; МЛ-5 и др.), алюминиевые (Ал-2; Ал-4; Ал-11 и др.) и медные (ЛС-59; ЛК80-3 и др.).

Литье под давлением черных металлов (стали и чугуна) находится в стадии освоения. Основное препятствие в использовании черных металлов — малая стойкость форм.