| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 2. Конструктивные элементы приспособлений

Установочные детали. Детали приспособлений, несущие установочные поверхности обрабатываемых деталей, применяются в виде опорных штырей, пластин, призм, установочных пальцев и др. В установочную систему приспособлений входят также ориентирующие или центрирующие устройства и механизмы опор.

При базировании деталей плоскими поверхностями установочные элементы выполняются в виде опорных штырей и пластин. При установке деталей обработанной базовой поверхностью применяют штыри с плоской головкой или гладкие опорные пластины (147, а, в).

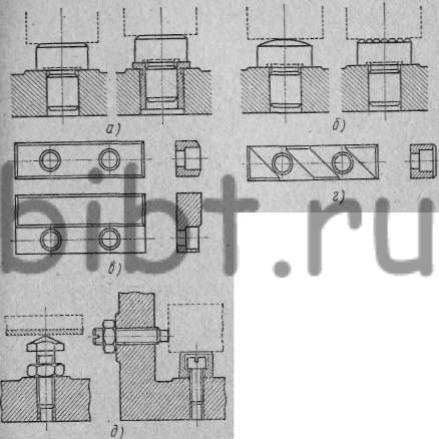

Рис. 147. Опоры:

а - опорные штыри с плоской головкой, б - штыри со сферической и рифленой головкой, в - гладкая установочная пластина, г - опорная пластина с косыми пазами, д - регулируемая опора

Если деталь устанавливается необработанными базовыми поверхностями, то используют штыри со, сферической и рифленой головкой и опорные пластины с косыми пазами (рис. 147,б, г).

Иногда (при обработке поковок и отливок) используют регулируемые опоры (рис. 147,д).

Опорные штыри устанавливают глухой посадкой непосредственно в отверстия, расточенные в корпусах приспособлений, или в переходные закаленные втулки, запрессованные в корпус, опорные же пластины прикрепляют к корпусу приспособления винтами.

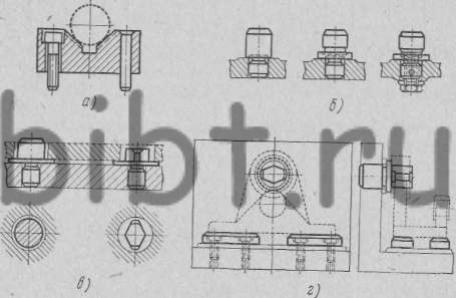

Рис. 148. Установочные элементы для центрирования:

а - по цилиндрической поверхности, б, в - по цилиндрическим отверстиям, г - по плоскости и отверстию

Для базирования заготовок цилиндрической формы применяют установочные призмы (рис. 148, а), а при базировании по отверстию - установочные пальцы (рис. 148,б).

Детали типа корпусов, плит, рам и картеров часто устанавливают на два цилиндрических отверстия с параллельными- осями и на перпендикулярную к ним плоскость. В этом случае деталь устанавливают на два пальца, один из которых цилиндрический, а второй имеет двусторонние срезы (рис. 148,в). При базирований по отверстию и плоскости (рис. 148, г) палец делают также срезанным. Срез пальца позволяет компенсировать погрешность в расстоянии между осями базовых отверстий и осями установочных пальцев или между базовой плоскостью и отверстием вследствие возникновения дополнительного зазора.

Рис. 149. Ориентирующие и самоцентрирующие устройства:

а - с неподвижной и подвижной призмами, б - с регулируемой призмой, в - с самоцентрирующими рычагами

Ориентирующие и самоцентрирующие устройства. Некоторые обрабатываемые детали при установке в приспособлении необходимо ориентировать по их плоскостям симметрии. Применяемые в этих случаях приспособления имеют не только центрирующие, но и зажимные устройства.

На рис. 149, а показан ориентирующий механизм с неподвижной 1 и подвижной 2 призмами. При обработке литых и кованых заготовок с неточными размерами неподвижный трафарет 9 делают регулируемым (рис. 149, б), что позволяет окончательно устанавливать его по размерам партии заготовок.

На рис. 149, в показано ориентирующее устройство с самоцентрирующими рычагами. Деталь опирается на рычаги 5 и при перемещении плунжера 4 ориентируется ими в продольной плоскости симметрии. При отводе плунжера рычаги, установленные на осях 6 и оттягиваемые пружиной 7, освобождают деталь.

Зажимные элементы должны обеспечивать надежный контакт обрабатываемой детали с установочными элементами и препятствовать смещению обрабатываемой детали под действием возникающих при обработке усилий. Они не должны вызывать деформации и порчи поверхности закрепляемых деталей.

Зажимные элементы, основанные на использовании клина, винта, эксцентрика, рычага, шарнира и т. п., называют зажимами.

Применяют комбинированные зажимные механизмы.

Наиболее распространены клиновые зажимные механизмы (рис. 150, а, б, в). Они позволяют закреплять деталь непосредственно или через прижимные планки и рычаги. Для обеспечения самоторможения угол клина не должен превышать 6°.

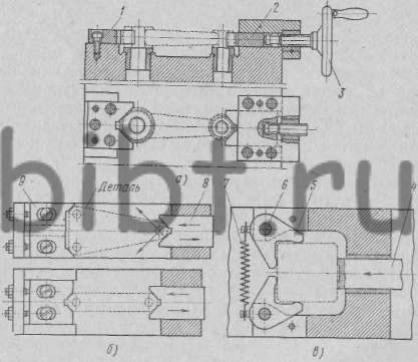

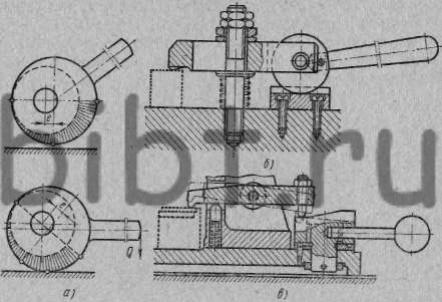

Рис. 150. Клиновые зажимы:

а - механизм с плоским односкосым клином, б - механизм с двухскосым клином, в - цанговый механизм; 1 - клин, 2 - рычаг, 3 - ролик, 4 - шток пневмопривода, 5 - заготовка, 6 - упор, 7 - цанга, 8 - двухскосый рычаг, 9 - рычаге отжимной пружиной, 10 - зажимаемая деталь, а - угол клина, Q - сила

Рис. 151. Эксцентриковые зажимы:

а - схема устройства и действия эксцентрика (е-эксцентриситет, Q - сила), б - эксцентрик со спиральным кулачком, в -эксцентрик с цилиндрическим винтовым кулачком

Эксцентриковые зажимы являются разновидностью клина (криволинейные клинья) и выполняются в виде секторов, дисков, цилиндров, рабочая поверхность которых может быть очерчена по окружности, по логарифмической или архимедовой спирали. Наибольшее распространение получили круглые эксцентриковые зажимы (рис. 151, а).

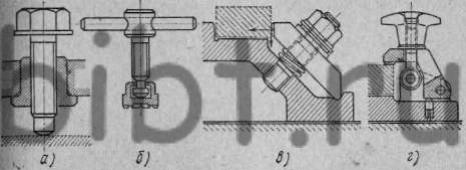

Рис. 152. Винтовые зажимы:

а - винт с неподвижной гайкой, б - винт с рычагом и самоустанавливающейся пяткой, в - гайка на неподвижной шпильке, г - гайка на шарнирной шпильке

Винтовые механизмы используются для непосредственного зажима или для зажима с помощью прижимной планки. Непосредственный зажим выполняется винтом при неподвижной гайке (рис. 152, а, б) или гайкой на неподвижной или подвижной шпильке (рис. 152, в, г).

Рычажно-шарнирные элементы зажимных устройств применяются в качестве приводных и усилительных звеньев. По конструкции они бывают однорычажные и двухрычажные.

Наиболее простыми распространенным рычажно-шарнирным элементом являются прижимные планки приспособлений (см. рис. 150, а, б; 151, б, в; 152,в).

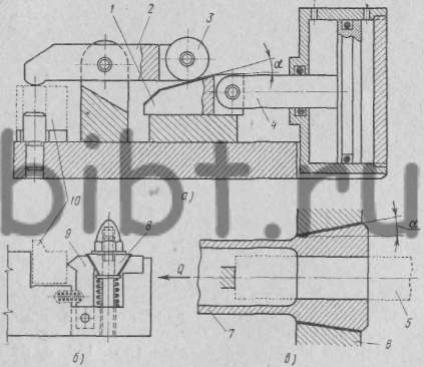

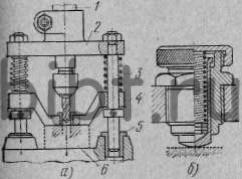

Рис. 153. Пружинные зажимные устройства:

а - зажим к сверлильному станку: 1 - шпиндель станка, 2 - траверса, 3-направляющая колонка, 4 - прижимная планка, 5 - направляющая втулка, 6 - деталь; б - прижим, встроенный в откидную крышку приспособления

Пружинные зажимы применяют для зажима деталей с небольшими усилиями, возникающими при сжатии пружины. Для создания постоянных и больших зажимных усилий применяют механизмы, в которых пружины сочетаются с пневматическими, гидравлическими или электромагнитными приводами.

На рис. 153 показано пружинное зажимное устройство для обработки детали на настольно-сверлильном станке (а) и пружинный прижим (б), встроенный в откидную крышку приспособления (кондуктора).

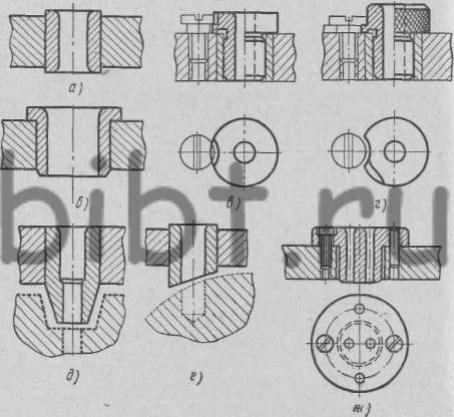

Рис.154. Кондукторные (направляющие) втулки:

а - постоянная без буртика, б - постоянная с буртиком, в - сменная с лыской, г - быстросменная с лыской и выемкой под головку винта, д, е, ж - специальные

Элементы для направления режущего инструмента. При обработке деталей на сверлильных и расточных станках направление инструмента обеспечивается неподвижными и вращающимися кондукторными втулками. Неподвижные кондукторные втулки бывают постоянные, сменные, быстросменные и специальные (рис. 154).

Постоянные втулки делают с буртиком и без буртика.

Сменные втулки, как и постоянные, применяют при обработке отверстия одним инструментом. По мере износа их заменяют новыми. Под сменные втулки в корпус приспособления запрессовывают втулки-гнезда, а сменные втулки удерживаются в этих гнездах винтом.

Быстросменные втулки используют при обработке отверстия последовательно несколькими инструментами различного диаметра (сверлом, зенкером, разверткой). Для направления каждого инструмента требуется своя втулка, поэтому Для их быстрой замены в буртике делается сквозная выемка под головку крепежного винта. Чтобы втулку было удобнее поворачивать, на буртике выполнена накатка.

Специальные конструкции кондукторных втулок применяют при сверлении отверстий на наклонных поверхностях, в углублениях деталей, при сверлении двух или более отверстий, близко расположенных друг к другу, и т. д.

Для направления борштанг в расточных приспособлениях, применяют неподвижные и вращающиеся втулки. Вращающиеся втулки ставят на бронзовые, шариковые или игольчатые подшипники.

Силовые устройства. В качестве усилительных звеньев зажимных механизмов применяют силовые устройства пневматического, гидравлического и магнитного действия.

Пневматические устройства приводятся в действие сжатым воздухом под давлением 6 кГ/см2.

Гидравлические устройства используются в малогабаритных приводах и для создания больших зажимных усилий. В гидравлических приводах рабочее давление жидкости (масла) достигает 80 кГ/см2.

Усилие на штоке пневматического или гидравлического привода определяется умножением величины давления воздуха или рабочей жидкости на величину рабочей площади поршня. Для точного определения усилия на штоке учитывают потери на трение между поршнем л стенками цилиндра, а также между штоками и направляющими втулками и уплотнениями.

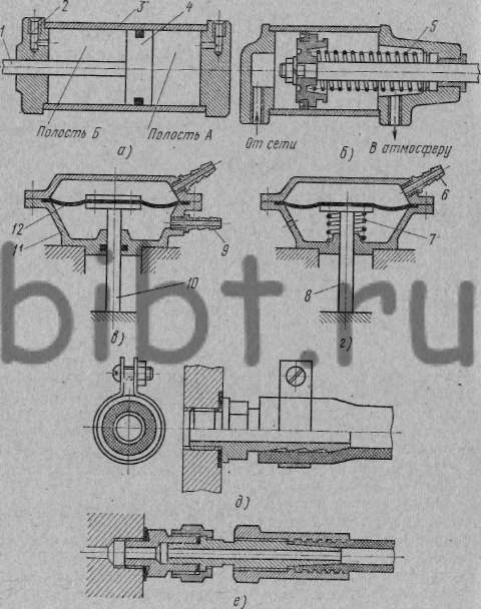

Рис. 155. Схемы пневматических силовых устройств:

а - поршневого двустороннего действия; б - поршневого одностороннего действия с возвратной пружиной; в - диафрагменного двустороннего действия; г - диафрагменного одностороннего действия; 1, 8, 10- штоки, 2, 6, 9 - штуцеры воздуховода, 3, 11 - корпуса, 4 - поршни, 5, 7 - пружины, 12 - диафрагма; д - присоединение резинотканевого шланга к штуцеру; е - то же, через промежуточный ниппель

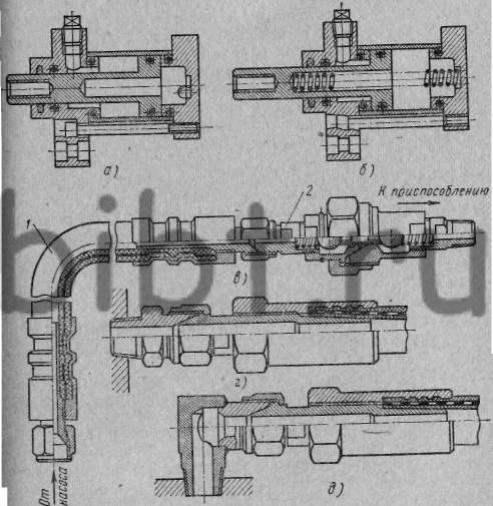

Рис. 156. Схемы гидравлических силовых устройств:

а - гидравлический цилиндр двустороннего действия, б - то же одностороннего действия, в - соединительный шланг с запорным клапаном, г, д - концевые присоединения гибких шлангов; 1 - гибкий шланг, 2 - ниппель

На рис. 155 показаны схемы пневматических силовых устройств, а на рис. 156 - гидравлических.

Применяемые в станочных приспособлениях пневмо-и гидроцилиндры делятся на два вида (двустороннего и одностороннего действия) и могут быть встраиваемыми в корпус приспособления или приставными. Приставные цилиндры передают усилие на исполнительный механизм преимущественно с помощью промежуточных звеньев - тяг, рычагов, толкателей и т. п.

При использовании пневматических и гидравлических силовых устройств требуются соответствующие приборы: распределительные краны для включения, реверсирования и выключения силовой системы, дроссели (регуляторы скорости воздуха или масла), регуляторы давления, предохранительные клапаны, воздухо- и маслопроводная арматура - ниппели, штуцеры, трубопроводы, шланги и т. д.

Сжатый воздух подводится к силовым системам по резинотканевым гибким шлангам, масло - по медным трубкам или толстостенным резинотканевым шлангам, заключенным в гибкую металлическую броню (см. рис. 155, 156). Внутри приспособлений воздух и масло подаются по каналам, высверленным в корпусе или в других деталях приспособлений.

Вся аппаратура и арматура для пневматических систем должна выдерживать давление до 15 кГ/см2, а для гидравлических систем до 100 кГ/см2. Однако имеются гидравлические системы, рассчитанные на давление до 300 кГ/см2.

Делительные, фиксирующие и вспомогательные элементы. К делительным и фиксирующим элементам приспособлений относятся делительные механизмы, механизмы для перемещения элементов приспособлений, детали для соединения отдельных частей и узлов приспособлений и др.

Делительные устройства служат для правильного углового или линейного перемещения деталей. Основными элементами делительных устройств являются диски или линейки (плиты), фиксаторы, червячные пары, зубчатые рейки с шестернями и наборы зубчатых колес. Делительные диски изготовляют в виде круглой плиты с делениями, пазами или втулками, расположенными по окружности.

Делительные линейки представляют собой призматические плиты, на одной из граней которых на определенном расстоянии расположены пазы или втулки. В качестве делительных дисков могут быть использованы корпуса поворотной или передвижной части приспособлений.

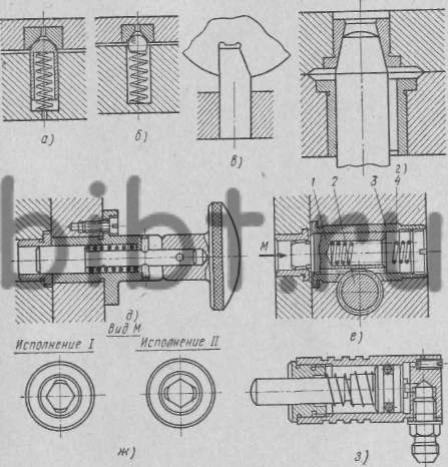

Рис. 157. Конструкции фиксаторов:

а-пружинный со сферическим пальцем; б-пружинный с шариком; в - клиновой; г - конический; д - вытяжной цилиндрический; е - вытяжной реечный: 1-фиксатор, 2 - валик-шестерня, 3 - втулка 4-пружина; ж - ромбический палец фиксатора; з - вытяжной с гидравлическим приводом

Фиксаторы (рис. 157) изготовляют в виде цилиндрических, конических и призматических пальцев, конец которых входит в пазы или втулки делительного диска. Фиксатор точно подгоняется к направляющему отверстию или пазу и вводится в делительный диск под действием пружин, реечных или эксцентриковых механизмов.

В гидрофицированных приспособлениях делают иногда фиксаторы, действующие от малогабаритного гидроцилиндра.

К вспомогательным элементам приспособлений относятся выталкиватели, защелки, замки, ручки и т. п. части, применяемые почти во всех конструкциях приспособлений.

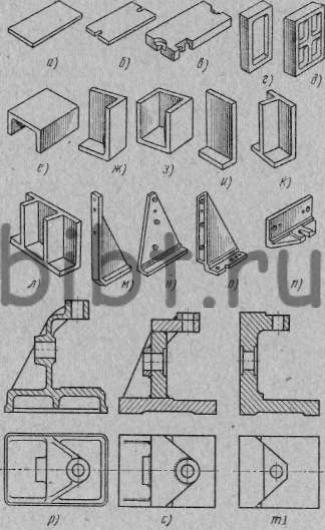

Корпусные элементы. Корпус является основной частью приспособлений, на которой крепятся все остальные элементы. Он воспринимает все усилия, действующие на деталь при ее закреплении и обработке.

При конструировании корпусов приспособлений учитывают удобство установки и зажима обрабатываемой детали, удобство подвода инструментов и удаления стружки, а также условия, обеспечивающие точность их установки и закрепления на станке.

Корпуса приспособлений делают литыми из чугуна, сварными из стали или сборными из отдельных элементов, скрепляемых болтами. Чтобы обеспечить достаточную жесткость корпусов без значительного увеличения массы металла, их делают с ребрами жесткости.

Форма и размеры корпуса зависят от формы обрабатываемых в приспособлении деталей, а также от расположения установочных, зажимных и направляющих элементов и механизмов. В пневматических и гидравлических приспособлениях корпус иногда служит одновременно и резервуаром (цилиндром, камерой) для сжатого воздуха или масла, что также влияет на его форму и размеры.

При изготовлении приспособлений корпуса являются наиболее трудоемкими элементами и поэтому нормализованы. Обработкой стандартных заготовок можно получить готовый корпус, а из отдельных простых стандартных корпусных деталей можно собрать более сложные корпуса.

Рис. 158. Корпусные элементы приспособлений:

а - плита стальная, б, в - плиты чугунные, г, д - коробки, е - швеллер, ж -трехгранник, з - четырехгранник, и - угольник, к, л - угольники с ребрами, м, н, о -ребра, п - лапка, р - литой корпус, с - сварной, т - изготовленный из стандартной заготовки

Типы нормализованных элементов корпусов показаны на рис. 158.