| Главная |

| Поиск по сайту |

Адрес этой страницы' ?>

§ 4. Алмазные инструменты

В современном инструментальном производстве широко используются разнообразные инструменты, изготовленные из естественных и Искусственных алмазов. Высокая стоимость алмазных инструментов вполне окупается повышением производительности труда и высоким качеством обработки.

При изготовлении оснастки алмазы и алмазные инструменты применяют для окончательной обработки закаленных деталей штампов и пресс-форм, а также для шлифования и доводки твердосплавных вставок к ним. В числе разнообразных алмазных инструментов промышленностью выпускаются алмазные круги, головки, бруски, надфили и притиры.

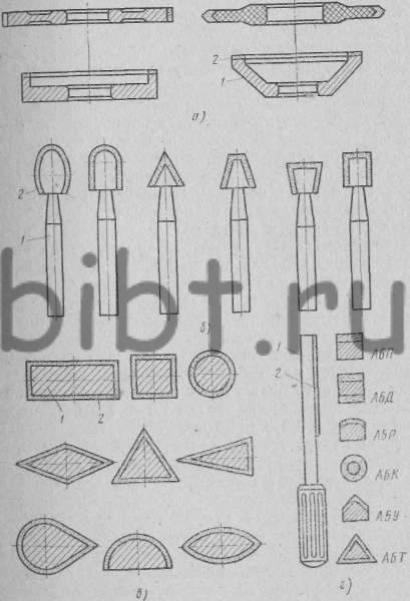

Рис 7. Алмазные инструменты: а-алмазные круги, б - головки, в - надфили (сечение), г- притиры; 1 - металлический корпус, 2 - алмазоносный слой

Алмазные круги (рис. 7,а) изготовляют из стали марок ст З, 20, 25 и 30 или из алюминиевых сплавов марок АК6 или Д16 (по ГОСТ 4784—65) и наносят на них алмазоносный слой, состоящий из алмазного порошка, связки и наполнителя. Круги выпускаются на металлических, органических и керамических связках. В качестве наполнителя используют порошок карбида бора или электрокорунда.

Круги на металлических связках (сплав меди и олова с добавками железа, алюминия, цинка и других металлов) позволяют шлифовать твердые сплавы, закаленную сталь, чугун, но требуют охлаждения и частой правки. Их применяют для предварительной обработки, когда необходимо снять значительный слой металла (до 0,3 мм) и получить шероховатость поверхности по 8—9-му классам.

Алмазные круги на органической связке (бакелите, карболите) применяют для чистовой обработки (доводки), когда припуск не превышает 0,05 мм и необходимо достигнуть шероховатости поверхности по 10—12-му классам. Эти круги почти не засаливаются и ими работают без охлаждения, но расход алмаза на единицу массы снятого металла в 2,5—3 раза больше, чем при работе с кругами на металлической связке. Форму и размер алмазного круга подбирают в соответствии с формой обрабатываемой детали.

Круги на керамических связках (смесь шамота, алюминия и стекла) применяют для заточки одновременно твердосплавной пластинки и стальной державки.

Диаметр алмазных кругов бывает от 16 до 500 мм, а толщина алмазного слоя — от 1,0 до 7 мм. Зернистость алмазов —от 400/315 до 63/50.

Одной из важнейших характеристик алмазного инструмента является степень концентрации алмазов в алмазоносном слое, т. е. количество (в мг) алмазного зерна в 1 мм3 алмазоносного слоя. За 100%-ную концентрацию принято считать 0,878 мг/мм3 алмазного зерна. Выпускаются алмазные инструменты с 25, 50, 75 и 100% -ной концентрацией. При 100%-ной концентрации алмазные зерна занимают 25% объема алмазоносного слоя.

При ручной доводке используют алмазные инструменты с небольшой концентрацией алмазов (25%).

Алмазные шлифовальные головки (рис. 7,б) по форме подобны абразивным головкам.

Изготовляются они на металлической и органической связках. Зернистость алмазных головок такая же, как у алмазных кругов. Алмазные головки используются в пневматических турбинках и электрических бормашинах, имеющих скорость вращения шпинделя от 5000 до 25 000 об/мин.

Головки состоят из стального стержня и алмазоносного слоя, нанесенного на него прессованием или гальванизацией. Обычно применяемая зернистость алмазного порошка от 200/160 до 40/28. Связки те же, что и для алмазных кругов. Наружный диаметр цилиндрических головок бывает от 3 до 12 мм, толщина алмазоносного слоя до 1 мм.

Алмазные надфили изготовляют из стальных стержней, на поверхности которых гальваническим способом закрепляют зерна алмазного порошка. Нормализованные сечения алмазных надфилей показаны на рис. 7, в. Надфили всех сечений изготовляются с длиной рабочей части 60 и 80 мм при общей длине 120 и 160 мм. Набор надфилей позволяет обрабатывать поверхности сложного профиля на материалах наивысшей твердости— сталях, закаленных до твердости HRC 64, и твердых сплавах.

Алмазные бруски ручные (рис. 7,г) изготовляют из порошков преимущественно синтетических алмазов, скрепленных металлической или органической связкой. Алмазоносный слой закрепляется на стальной оправке плоской, трехгранной, круглой или выпуклой формы. Длина оправок 160 мм. Ширина алмазоносного слоя применяется от 6 до 10 мм, длина —40 и 80 мм, толщина — от 1 до 5 мм. Концентрация алмазов 50 и 100%

Приемы работы алмазными брусками те же, что и обычными, абразивными. При засаливании бруска на органической связке их чистят пемзой, а бруски на металлической связке правят на плоском абразивном бруске из карбида кремния зеленого зернистостью 40—25, средней твердости. Применяется также притирка свободным абразивом (карбидом кремния зеленым) зернистостью 16—12 на ровной чугунной плите.

Алмазная проволока. В последнее время в промышленности стали применять специальную проволоку, покрытую алмазным порошком, с помощью которой производится вырезание (выпиливание) контура изготовляемой детали в матрице из закаленной стали или из твердого сплава.